MCFrame iPhone生産管理を2カ月で構築

作業時間短縮や在庫のリアルタイム計上を実現

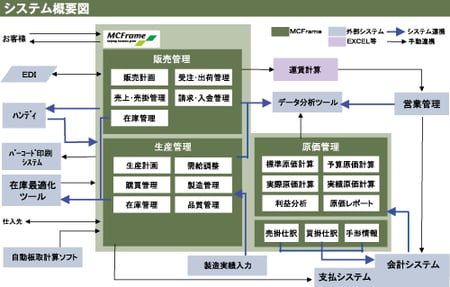

南海プライウッドは、現在の消費者ニーズを踏まえた多品種・少ロット生産に対応する情報システム基盤を模索。基幹システムとしてシームレスに連携するMCFrame CS 生産管理/原価管理を導入するとともにスマートデバイスとの連携機能を追加し、スムーズな生産管理と全社情報の"見える化"を実現した。製造の人づくりからはじめて、2020年までに「儲かる工場コスト50(半分)を達成することを目指す中期経営計画「NANKAI BLUE PLAN 2020」の推進を行っている。

南海プライウッドでは、ハードウェアの問題により、生産管理システムに障害が発生するという課題を抱えていた。執行役員 製造部門 生産管理担当 大川正仁氏は、「ハード的な問題に起因する障害で生産管理システムが停止していました。1度止まると復旧に時間がかかり基幹業務に影響が出ていました。対応策としてサーバーの改修や仮想化環境の構築などの暫定措置を講じていましたが、このまま生産管理システムを維持していく自信はありませんでした」と話す。

また当時の生産管理システムは、営業と物流の仕組みが中心で、原材料の仕入れと仕掛品の在庫しか管理することができず、生産管理や生産計画は手作業で行っていた。大川氏は、「当初は少品種大量生産だったので製造部門の担当者は、Microsoft Excelと人間系でも生産管理、生産計画を行うことができました。しかし現在は、多品種少量生産が中心になり、さすがに人間系では対応しきれなくなっていました」と語る。

「多品種少量生産で在庫のリードタイムを短期にするものづくりに移行していくにあたり、海外調達から購買、在庫、生産、輸送、物流倉庫の出荷まで、お客様への輸送以外は自社で行うため、すべての情報が連携され、常に状況を把握できることが必要でした。そこで新しい生産管理システムでは、情報の連携が密にできること、即時に実行できること、短納期を実現できることが経営トップから求められていました」(大川氏)。

こうした背景から、ハードウェアの更改にあわせて生産管理システムを刷新することを決定した。大川氏は、「生産管理システムの刷新にあたり、在庫の削減、経営の効率化、業務の効率化という3つの経営的な課題がありました。そこで信頼できるベンダーに依頼することが重要であり、5社の提案を検討した結果、MCFrameの導入を中心とした日立ソリューションズ/四国日立システムズの提案を選定しました」と話している。

新しい生産管理システムの構築プロジェクトは、2008年初旬より検討が開始され、2009年7月に日立ソリューションズが参加。MCFrame導入プロジェクトがスタートし、2010年1月よりMCFrameの検証を開始した。その後、8月に基本設計を開始し、2011年1月よりシステム開発と単体/総合/運用テストを実施して、2012年1月にMCFrameを導入した生産管理システムが本番稼働した。

「当初はiPhone生産管理(MCFrame for iPad/iPhoneの前身となるモバイルソリューション)を導入する計画はなく、情報収集の域にとどまっていました。MCFrameでは、日報を集めて集計し、当日中に入力するという業務の流れを検討していましたが、デモ機により検証を進めていくと、現場の担当者から生産記録を当日中に現場で入力するのは難しいという声が上がりました」(大川氏)。

以前の生産管理システムでは、当日分の日報を担当者が翌日集計し、生産管理システムに入力していた。生産管理グループ 生産管理チーム チームマネジャーである山田秀樹氏は、「製品を生産した情報の入力が翌日の午後になっては、いくらMRPや生産管理を導入したところで効果を発揮することはできません。現場で即時に記録できなければ意味はないと思っていました」と語る。

一方、MCFrameでは、工程ごとにデータを入力しなければ、次の工程の着手ができない仕組みになっている。現場での記録が重要であり、当初はPCを現場に設置して入力してもらうことも考えたが、PCの設置にはコストがかかる。大川氏は、「iPhoneは高くないので、費用対効果も見込めます。そこでiPhone生産管理の採用を検討しました」と話す。

検討の結果、2011年8月にiPhone生産管理をファーストユーザーとして導入することを決定。約2カ月という短期間でシステムを開発し、MCFrameと同時に本番稼働した。iPhone生産管理は、指図後の投入資材引当払出から製造着手まで、良品出来高、不良品数とその理由、作業工数、完了登録など、現業すべての実績計上が可能。山田氏は、「どうせやるなら現業作業をフルサポートしたいと思っていました。立ち上がりとしては、非常にスムーズでした」と話している。

MCFrameを導入した効果を業務監理推進グループ 情報システムチーム チーフである岡上記章氏は、「以前は生産状況がまったく見えていない状況でした。MCFrameを導入したことで、販売、生産、原価のすべての情報を一元管理することができ、原材料から製品までの全社情報を"見える化"することができました」と話す。

「自分たちの活動の成果を見える化することができました。ものづくりは、決められた作業手順、ルールどおりに実行して、品質のばらつきなくものを作っていくことが必要。どういう結果だったからどういう調整をしたというリターンがなければ、自分たちのやったことが分からない。このリターンが重要になります」(岡上氏)。

見える化により、"現場がこうがんばったらこういう風によくなった"ということが把握できることが重要。「がんばった部分が改善の成果として評価される。MCFrameの導入により、このように現場主導の生産活動に移行していくことを目指しました」と山田氏。

大川氏は、「現場ががんばって品質が向上し、それを経営トップが評価することで、ものづくりが磨かれていきます。こうした取り組みを推進していかなければ、今後の技術競争力やコスト競争力も磨かれていきません。ものづくりの現場が、仕事を楽しいと感じないと品質も向上しない。そういう思いで生産管理システムを構築しています」と語る。

また山田氏は、「MCFrameを導入する前は、在庫日数は30日程度でした。これは感覚的な判断に基づくものであり、それが適正在庫なのかどうかも判断できない状況でした。MCFrameを導入したことで、在庫日数は20日程度に短縮されています」と話す。

さらにiPhone生産管理を導入した効果を業務監理推進グループ 情報システムチーム チームマネジャーでITコーディネータである佐野英樹氏は、「作業日報の入力、集計が現場でリアルタイムにできるので、人的リソースの有効利用が可能になり、作業時間が短縮できました。また記入ミスや記入漏れも低減しました。普段もスマートフォンを使っている現場の担当者は多く、業務でも特に問題なくiPhoneを利用してくれました」と語る。

そのほかMCFrameの導入による営業部門の効果を大川氏は、「営業部門の効果として、受注担当者の残業がなくなったことが挙げられます。営業担当者の努力もありますが、取引先ごとの商品の単価マスターを整備したことで、受注担当者の入力ミスを低減し、業務を改善しています。これにより、20数名の受注担当者の時間外労働を削減することができました」と話している。

今後の取り組みについて山田氏は、次のように語る。「生産計画のシミュレーションは行っていましたが、あまり効果的とはいえませんでした。そこで現在、MCFrameに搭載されているMRPシミュレーション機能を使った生産計画をトライアルしています。シミュレーションが完成することで、生産計画のより一層の精度の向上が期待できます」と話す。

またiPhoneは現在、志度工場(香川県さぬき市)にしか導入されていないが、今後は長尾物流センター(香川県さぬき市)にも導入し、生産管理システムを強化していくことを検討している。大川氏は、次のように語る。「iPhoneにするか、iPad miniにするかは今後の検討しだいです。次のサーバー改修までに決定したいと考えています」

さらに大川氏は、「iPhone生産管理を使い続けるか、iPad mini版を開発して統合するかも検討中です。今後の日立ソリューションズやB-EN-Gのサポートには大いに期待しています」と話している。

パートナー紹介

南海プライウッド株式会社様におかれましては、2009年より新経営基盤となる情報システムの構築に取り掛かられ2年半の歳月を費やし、先進的な経営基盤を構築されました。

プロジェクトは南海プライウッド様にとって革新的な業務・組織の改革を伴う、まさに社運をかけた取り組みであられたと認識しております。隘路も多く発生いたしましたが、全社一丸となり取り組まれる姿勢は深く感銘致しました。このような南海プライウッド様にとって歴史的な偉業に関わらせて頂きましてエンジニア冥利に尽きます。

今後も南海プライウッド様では積極的な業務改革を推進されるとお伺いしておりますので、微力ながら引き続きご支援させて頂ければ幸いです。

尚、本プロジェクトにおいては株式会社四国日立システムズ様の献身的なプロジェクト運営管理に支えられて、成功に至ったと考えております。この場をお借りして御礼申し上げます。

豊富なカラー・サイズバリエーションでどんなシーンでもお使いいただける万能棚板「ランバーシリーズ」。イメージは、ランバー(棚板)とアームハング棚柱(棚受金物)を組み合わせたオリジナル収納です。

リビング収納「アートランバーリフ」。4mという長尺でフリーカットできる棚板と収納ボックスを自由に組合せることで、お好みのプラン設計が可能。お部屋の雰囲気に合わせて選べる5色の木目柄でどんなインテリア空間にもマッチするオープン空間収納です。

1955年、合板製造を目的に設立された南海プライウッド。和室用の天井材のヒットを足がかりに、建築内装材の総合メーカーとしての地位を確立。その後、合板にラミネートをする技術を、収納や床材、階段などに適用。国内工場、海外生産拠点、物流センターなどの拠点で、調達から製造、物流までの一貫体制を確立し、香川県から日本全国に製品を出荷している。また地球環境保護の一環として、苗木が7~8年で直径40~50cmの巨木に生長する「ファルカタ」の植樹をインドネシアで推進している。

| 商号 | 南海プライウッド株式会社 NANKAI PLYWOOD CO., LTD. |

|---|---|

| 設立 | 1955年4月 |

| 従業員数 | 383人/連結1412人(2013年3月31日現在) |

| 資本金 | 21億2,100万円 |

| 事業内容 | 収納材、床材、階段、天井材、オーダーメイド製品など、建築内装材の製造・販売を事業として展開。 |

※本事例は2013年12月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.