第1回 原価管理のパワー

原価の話を始める前に

皆さんの会社では、原価管理を行っているでしょうか。製造業ならともかく、それ以外の会社では原価管理自体がなじみの少ないものでしょう。興味深いことに、私が今までお手伝いしてきた会社の中には、製造業以外でも原価管理を行っている会社がいくつかあります。

建設業、ソフトウェア業、サービス業。どの会社さんも、どの案件が黒字なのか赤字なのかすぐにわかるようになっていて、社員のコスト意識も高く、特徴的な経営をなさっています。

今このコラムをお読みの皆さんも、少なくとも原価管理に興味がおありのはず。原価管理を自社に導入したら、などと考えない限り、わざわざ小難しい話に首を突っ込むなどありえませんから。そうであれば、この先少しだけ原価のお話にお付き合いいただいて、経営改善への取り組み方に変化をつけてみませんか。

この連載では、原価管理の持つすごいパワーの紹介を皮切りに、実際に原価管理を導入するとき考えるべき注意点、導入後のコストダウンについて披露していく予定です。第一回目は、ある製造業の事例をご紹介いたします。この事例に目を通していただくことで、自分の会社に原価管理を導入するとどんな効果が現れるのか、なんとなくわかっていただけるのではないかと思います。

暗闇を手さぐりで経営

A社は、東京都内に本社のある電気部品メーカーで、社員180名、国内2工場、東南アジア2工場をもつ中堅製造業です。主に、電機メーカー・住設メーカー・工具メーカーに、電気部品を販売しています。

当時のA社では、生産管理システムと販売管理システムを利用しており、資材発注・製造指示・生産実績・受注売上・在庫管理など、基幹業務の大部分をコンピュータ化していました。財務会計システムも、手形管理・固定資産管理まで含んだ大企業向けの有名なパッケージソフトを使っていたのに 、なぜか実際原価計算1を行っておらず、標準原価2 をもとに全社総額の決算書を作成するだけでした。

営業部では、技術部が作成した製品の原価標準3 をもとに売価を決めていましたが、その原価標準の決め方自体、すでに退職した技術部員が10年以上前にルール化したもので、実情に合っているかどうかさえ分かりません。

経理部は、毎月1000万円以上発生する原価差異4 の原因が分からず、しかたなく「その他原価差異」として売上原価処理していました。営業部は利益を確保して販売しているはずなのに、月次決算を締めるとなぜか赤字という状況が続いており、社内にはギスギスした空気が漂っていました。言い換えるならば、当時のA社は、製品別の営業利益も分からず、暗闇を手さぐりで経営している状況でした。

優良顧客が足を引っ張っていた

ある年、経理部に原価管理に詳しいBさんが配属になりました。Bさんは、スキルを評価されて決算書の作成を担当することになったのですが、毎月月初に月次決算書を作成し続けるうち、これまでの決算書作成手順がおかしいと気がついたのです。

顧問の経営コンサルタントに相談をしながら、Bさんは原価管理システムの導入をすすめ、一年後にシステムの利用開始にこぎつけました。

はたして、毎月1000万円発生していた原価差異は、50万円にまで圧縮することができました。そして、原価差異の原因が、

- 原価標準の作成に使っていた労務費の時間単価が更新されていなかった

- 仕損じた材料を原価に反映させていなかった

であることが判明しました。

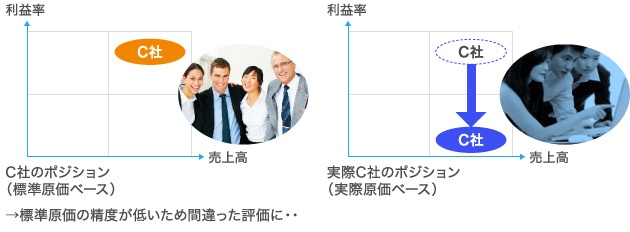

A社は、電機メーカーC社より充電器の注文を受けOEM生産をしていました。C社からは毎月数十万台の注文が入るため、重要顧客と位置づけ手厚い営業を展開していたのです。ところが、肝心のC社からはほとんど利益が取れていないことがわかり、社内は上を下への大騒ぎに。原価管理システムを導入することで、製品や得意先ごとの営業利益が分かるようになり、ようやく経営の実態が見えるようになったのです。

A社では、これを機会に原価企画5 を行うことを決め、原価企画部を設けました。また、以前は営業部から直接工場へ生産依頼を出していましたが、原価企画部が中心となって製販会議6 を毎週行い、生産の振り分けも全て原価企画部が行う体制に変更しました。

現在では、新製品の開発時には原価企画部が旗振り役となって、営業・技術・購買・工場を巻き込んだ原価低減活動を行っています。

サービス業でも原価計算

いかがでしたでしょうか。

A社は製造業ですが、同じようなことは建設業やソフトウェア業にも十分起こりえます。プロジェクト別の原価を計算していないと、工事ごと、開発案件ごとの黒字赤字は分からないまま経営改善に手を付けることになります。

後になって、打った対策が実は的外れなことをしていた、ということにもなりかねません。サービス業でも、サービス別の原価を計算して、随時チェックする必要があるのです。新しく始めたサービスの採算が取れているかどうかは、実際原価を計算しないとわからないことですから。

このコラムがきっかけで、少しでも多くの方が原価管理に興味を持っていただき、導入を検討してくだされば、筆者として何にも勝る喜びです。

次回は、「原価管理の導入実態」についてお話しいたします。中小企業を中心に、各会社さんがどんな原価管理を行っているのか、原価管理を行う上での難しさ、をご紹介していきたいと思います。

1. 実際原価計算:ひとつひとつの製品の原価を計算する手続き。製造業の場合、工員の賃金や設備の減価償却費を案分して原価に含めるため、原価計算を行う必要がある。

2. 標準原価:標準的な数量を標準的な作り方をした時の、目標となる製品の原価。

3. 原価標準:製品一個当たりの標準原価。

4. 原価差異:予算の原価に対して、実際に生産した時に発生した原価の差。

5. 原価企画:設計が終わってから製品の原価を下げようとしてもなかなか下がらないため、設計段階から製品の原価を下げるよう随時見直しを行う活動。

6. 製販会議:営業からの販売予測情報と、工場の生産ライン余力情報をすり合わせ、生産計画を作成する会議。