第2回『原価管理の導入実態』

前回のおさらい

前回は、ある製造業で原価管理を導入した結果、みごと経営変革を成しとげた事例をご紹介いたしました。この会社では、製品や得意先ごとの黒字赤字がわかるようになり、全社あげてのコストダウン体制を作り上げることができたのでした。

今回は、私がこれまでお話をうかがってきた経営者の方々の話をまとめて、原価管理の導入実態に迫ってみます。中小企業診断士という資格の性格上、中小企業の事例が中心となりますが、読者の方々は、自社に照らし合わせて経営改善にお役立ていただければ幸いです。また、原価管理を難しいと感じさせる点についても触れておきます。なぜ難しいと感じるのかを理解して不安を払拭すれば、原価管理を導入するうえでのハードルを下げることができます。

原価管理の導入実態

以下では、各社の導入状況を4つ紹介いたします。製造業以外の会社を中心に選んでいますので、建設業・サービス業・ソフトウェア業など、他業種の方にも参考になるのではないかと思います。

事例1:D社は、神奈川県にある社員15名の機器製造業の会社です。工場で使う工程1検査用機械のパーツを作っています。数売れるものではありませんが、単価が高く競争相手も少ないので安定した利益が稼げていて、すばらしい経営をなさっています。生産管理も財務管理もシステム導入していましたが、作業日報を入力するのみで原価計算を行っていませんでした。ここまでできているなら、あと一歩頑張って今ある生産管理システムを活かしつつ、製番別の原価計算を行いましょう、とアドバイスしました。

事例2:E社は、東京都内にある社員80名の電気工事業の会社で、オフィスビルやフランチャイズチェーン店の屋内配線工事を請け負っています。コンピュータ導入には積極的で、積算2ソフトの結果を工事管理ソフトに取り込んで見積作成から入金まで一元管理を行っていました。工事番号ごとに、材料費・労務費を把握していましたが、間接費の配賦3は行っていませんでした。事業部長に理由をうかがうと、小規模の案件が多く配賦すると管理が手間になるのだそうです。ただし、月次決算資料は決まった配賦率をのせた工事原価で作成し、経営会議に使っていました。

事例3:F社は、東京都内の社員15名の写真業の会社です。お客様から預かった書類をデジタル撮影し、さらに検索も可能なデータベース化して納品するという事業を行っています。カメラやカメラマンには限りがありますから、営業部と技術部が定期的に打ち合わせを行って余力管理を行っています。計画表もガントチャート4そのままで、情報サービス業ながら製造業顔負けの管理でした。技術部長に、「原価計算を行っていますか」とお聞きしたところ、プロジェクト別の原価管理表を見せてくださいました。作業時間がきれいに割り切れる数字になっているので、「これは見積原価ですね。実際にかかった原価はどうですか」と返したところ、「実際原価はとっていません」とのことでした。まずは、実際にかかった作業時間を記録するところから始め、徐々に予実管理ができるようにしましょう、とアドバイスしました。

事例4:G社は、神奈川県の社員35名のソフトウェア業の会社で、主として受託開発を行っています。プロジェクト別に見積原価を作成し、実際にかかった原価と比較して経営改善に役立てています。社長からお話をうかがいましたが、見積原価と実際原価の比較は、プロジェクト別に総額で行っているだけでした。次のステップとして、時間と時給を別々に予算化し、それぞれを実際と比較して、予算との差の原因が、作業時間と残業代のどちらにあるのか分かるようにしましょう、とアドバイスしました。

これまで見てきたように、原価に対するアプローチは、次のような点にまとめられます。

- 予算原価を立てているか。

- 実際原価を計算しているか。

- 予算と実際の比較は、総額だけか、単価と数量(または時間と時給)に分けているか。

- 間接費を配賦しているか。

- 間接費の配賦は、まとめて一括か、費目別に分けているか。

私がこれまでお会いした会社では、9割方「予算は作成している。実際原価は計算していない」という管理でした。どこまでできていればOKといった基準があるわけではありませんが、これらの観点から自社の経営管理を見直すヒントにしてくだされば幸いです。

原価管理の難しさ

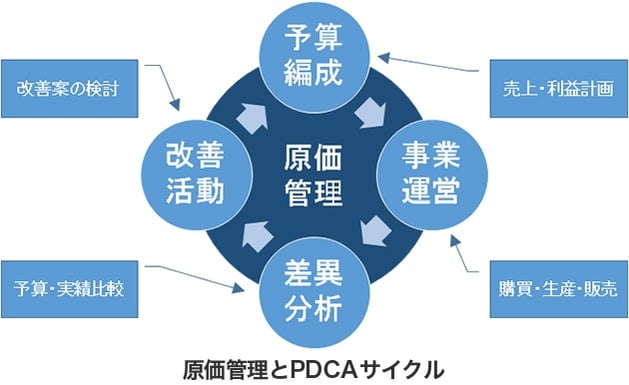

さて、原価管理の本質は、PDCAサイクルを回すことにあります。予算を立て、事業を運営し、予算と実績の比較をして、次の手を考える。予算原価だけでは、当然実績と比較できませんから、次の手など立てようがないはずなのです。にもかかわらず、原価管理のレベルが予算原価だけでとどまっている会社が多いのは、「原価管理は難しい」と考えているからのようです。以下では、原価管理を難しくさせている、主な原因について述べておきます。

- 原価計算の仕方が複雑。工程が複数ある場合、工程別に原価計算しないと精度が下がる。さらに、機械をたくさん抱えている会社では、それぞれ動力費や減価償却費を管理する必要がある。

- 生産形態で原価計算の仕方が異なる。受注生産なのか、見込生産なのか、少品種大量生産なのか、多品種少量生産なのか。それぞれに向いた計算方法(個別原価計算5、総合原価計算6など)を選ぶ必要がある。

- 生産管理と会計の両方の知識が必要。部品表、工程、歩留り6、製造指図、工数など、どのように情報を集めるのか。発生した原価について、どの勘定科目で伝票を起こすのか。製造間接費の配賦基準はどのように決めるのか。

後にこの連載でも触れますが、最初から完璧を目指す必要などありません。できるところから実現すればいいのです。工程別原価計算も、製造間接費の配賦も、原価管理の基礎ができてから考えても遅くありません。そのためのPDCAサイクルなのです。原価計算の教科書は、それぞれの計算方法については書いてありますが、何も管理していない会社にゼロから原価管理を導入する方法については書いてありません。こんなところも原価管理を難しくさせている理由だと思います。

次回は、「原価管理の導入の前に」と題して、社内に原価管理を導入するにあたって、注意すべきいくつかのポイントについてお話しいたします。

1. 工程:作業をする部門のこと。場所ではなく作業内容を指す。

2. 積算:工事を作業単位に分け、それぞれの作業量(歩掛)に単価を掛けて、費用を積み上げること。

3. 配賦:製品に直接紐づけられない費用(製造間接費)を、何らかの基準で各製品に按分すること。たとえば、完成数、作業時間などが使われる。

4. ガントチャート:縦軸に作業項目、横軸に日付をとり、それぞれの作業日を横棒で表したグラフ。

5.個別原価計算:製品の原価をロットごとに計算する方法。主に受注生産で使用される。

6. 総合原価計算:製品の原価を一定期間の総生産量から計算する方法。主に見込による大量生産で使用される。

7. 歩留り:原材料を使った量に対して、実際にできた製品量の比率。