生産実績と設備保全データの集計・管理を全社で共通化

DX推進に向けたデータ基盤を確立

株式会社アーレスティ(以下、アーレスティ)では、長期経営計画「10年ビジネスプラン」を策定し、創業100年を超えてさらに発展・成長する企業を目指している。その一環として、デジタル技術を活用した業務効率化や生産品質向上の取り組みを推進。ビジネスエンジニアリング(B-EN-G)の稼働モニタリング(OM)、および設備メンテナンス(EM)を備えたIoTソリューション「mcframe SIGNAL CHAIN」と、現場の情報をタブレットで収集し活用する「mcframe RAKU-PAD」を導入することで、全社横断のデータ活用を加速させる「DX推進のデータ基盤」を確立している。

アーレスティは、工場ごとにやり方が異なっていた実績データ集計を統一するために、加工ラインの稼働監視にmcframeSIGNAL CHAIN OMを既に導入していたが、さらなるシステム化を検討。その一環として現場での実績入力にmcframeRAKU-PADを、設備・金型の保全データの共通化を実現するための仕組みとしてmcframe SIGNAL CHAIN EMを導入した。

ダイカスト製品やアルミニウム合金地金、フリーアクセスフロアパネル、ダイカスト周辺機器の製造をグローバルに展開するアーレスティ。現在、自動車業界は「100年に一度の大変革」が起きていると言われ、自動車OEMや部品メーカー各社ではさらなる業務の高度化が求められている。

そうした中で自動車のアルミニウム部品などを製造するアーレスティでは、鋳造部門は、1990年代後半より「TOMS(トータル・オペレーション・モニタリング・システム)」と呼ばれる仕組みを独自に構築して設備の稼働状況をモニタリングしていた。加工部門は、2018年よりB-EN-Gのmcframe SIGNAL CHAIN OM 稼働モニタリング(以下、SIGNAL CHAIN OM)を用いた生産ラインの稼働状況可視化の仕組み作りに取り組んできた。一方でまだ多くの課題が残っていたのが、生産ラインにおける生産実績集計の効率化、および設備や金型の保全データ管理の仕組みである。

株式会社アーレスティ山形(以下、アーレスティ山形)加工課 班長 高橋将之氏は、「以前は、日報が紙ベースで作成されており、同じラインの他の担当者の情報を共有・把握しにくいという課題がありました。さらに設備の修理記録をPCで管理していましたが、閲覧できるのは自拠点の情報だけでした」と語る。

設備や金型の保全データ管理の仕組みについては、Microsoft Accessで開発・運用しており、それも業務に支障を来していたという。東海工場 鋳造設備課の市川加奈子氏は「データベース容量の関係で工場ごとの情報しか管理できないほか、Accessは使い続けると動作が重くなることも難点でした」と説明する。

アーレスティは、企業を統合してきた歴史的な背景から工場ごとで業務のやり方が異なる部分があり、それがグループ全体としての情報一元化を難しくしていた。生産技術部 技術主席 水出智明氏は、「設備や金型の保全データは各工場で管理していたため、データがほしいときにメールや電話で問い合わせしなければならず、会社の情報を横串で見たいという経営層や機能部門からの要望に迅速に応えられない状態でした」と振り返る。

アーレスティは、グループ全体で4,000台~5,000台に上る生産設備の故障履歴や予備品の在庫管理を一元化できる仕組みとしてB-EN-Gが提供するSIGNAL CHAIN EM 設備メンテナンス(以下、SIGNAL CHAIN EM)を導入した。選定理由は、すでに導入していたSIGNAL CHAIN OMと操作性が変わらないこと、また各工場の修理報告書を集約し、それを設備の稼働情報とリンクできるという要件を満たしていたことなどが挙げられる。

「設備は同じでも拠点ごとに管理されていて、共有されていない故障履歴や部品の予備在庫を全社で一元管理することができれば、あるトラブルが発生したときにすべての拠点の過去情報を照会することで迅速な原因究明に役立てられると考えました」と水出氏は導入の狙いを語る。

実際にSIGNAL CHAIN EMの導入効果について、技術標準課 技術主幹の小池博氏は「SIGNAL CHAIN OMと連携することで設備の稼働時間とメンテナンスの関係が把握できるようになりました。将来的には、部品の寿命に関する情報取得や計画保全への反映なども期待できます」と説明する。

またアーレスティ山形 加工課 主幹 紺野重幸氏は、「生産ラインの稼働状況を容易に把握できるようになったので、どこにターゲットを絞って生産性向上などの改善をしていくかを即座に判断できるようになりました」と話している。

アーレスティでは、全社共通のデータ基盤を構築するだけでなく、効率的にデータを収集できる仕組み作りにも乗り出した。以前は設備の修理や点検を終えた担当者は、事務所に戻って報告書を作成しなければならなかった。

こうした非効率を解消するために同社が導入したのが、モバイルデバイスを使い現場でデータを入力して報告書を作成できるmcframe RAKU-PAD(以下、RAKU-PAD)である。

「設備に関する情報を現場でシステムに取り込めて写真添付などですぐに状況がわかるようになりました。入力した履歴も共有でき、さらに集計も容易になりました」と市川氏は話す。

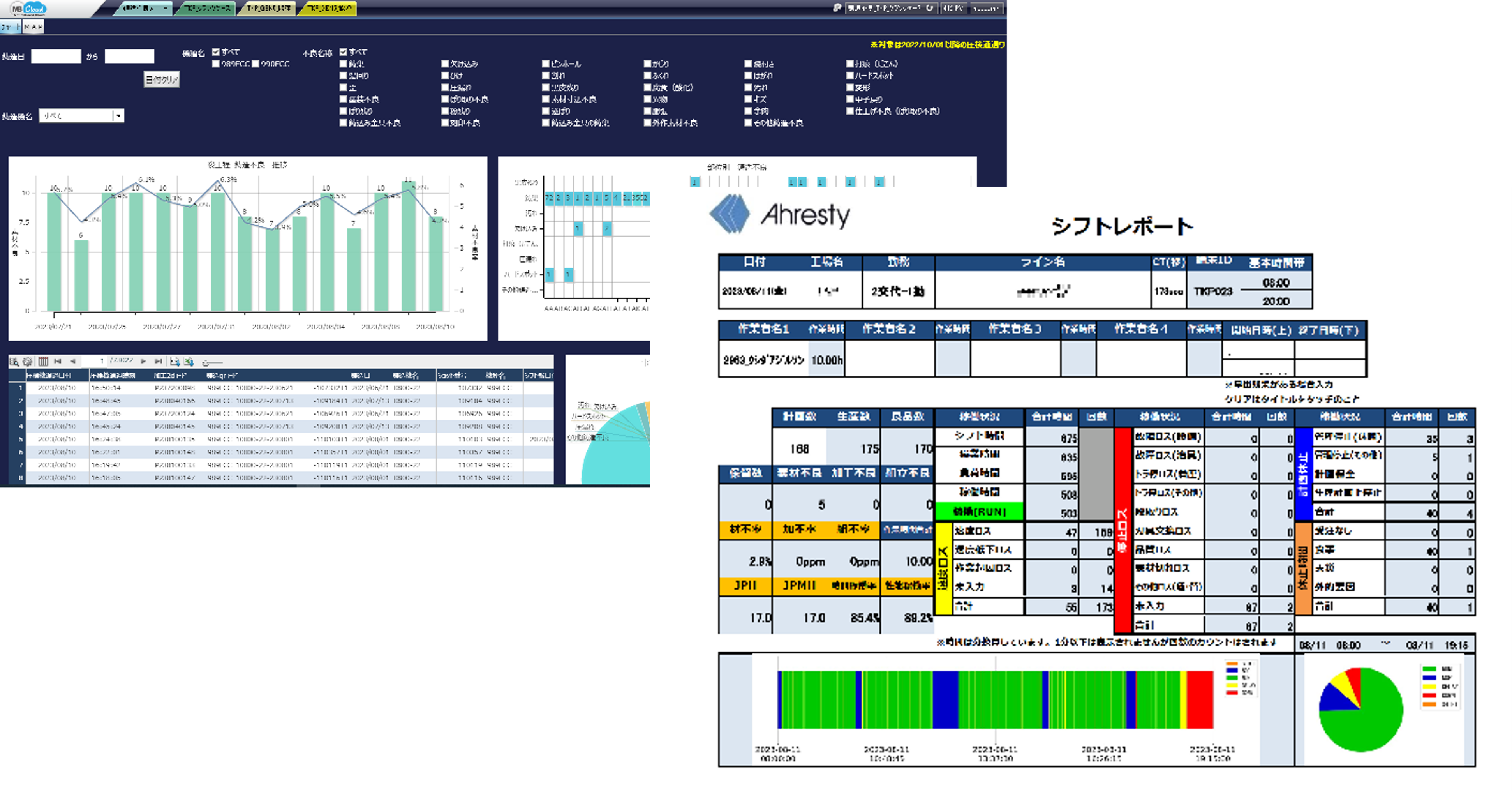

RAKU-PADはSIGNAL CHAIN OMと連携し、生産実績のデータを収集するのにも用いられている。「以前は、生産実績のレポートの出力は半日以上かかっていました。しかし、現場からは次シフトの作業にデータを生かしたいという要望がありました。今回の導入には、手作業による集計なしに即座にデータ化されている仕組みを実現する狙いもありました」と水出氏は話す。

その効果について高橋氏は、「日報の報告事項として、設備の開始や停止の回数、停止時間などのデータを自動展開できるので、手作業での入力作業が軽減され、日報の作成が効率化されました。自分以外の担当者の日報も共有できるようになっています。さらに不良率なども自動的に計算されるので、今日自分が作ったもののうちいくつ不良が出たかがひと目でわかるようになり、個人個人が目標を意識するようになりました」と話す。

こうした一連のシステム化により、拠点ごとに散在していた日報データや設備保全データが統合され、拠点を横並びにして状況を把握するための仕組みが整った。水出氏は、「各工場がデータに基づいた業務改善を進めることで、全社的なDXを推進するための基盤作りが実現できました。今後、生産技術側でも現場のニーズに基づいた改善を進めていきます」と話す。さらに最終的には、現在個別に行っている鋳造設備の稼働監視もSIGNAL CHAIN OMに統合することで、製造系のデータをすべて集約することも視野に入れている。

「RAKU-PADに関しても海外拠点に導入していきたいと思っています。全社共通のデータ収集・分析の仕組みを活かして、設備故障の低減にもつなげていきたいと考えています」と水出氏は語る。

| 商号 | 株式会社アーレスティ |

|---|---|

| 創立 | 1938年6月22日 |

| 資本金 | 69億64百万円 |

| 従業員数 | 単体 1,016名 連結 5,499名(2023年3月31日現在) |

| 事業内容 | ダイカスト製品、アルミニウム合金地金、フリーアクセスフロアパネル、ダイカスト周辺機器の製造 |

※本事例は2023年9月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※本事例に記載されている社名、製品名などは、各社の登録商標または商標です。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.