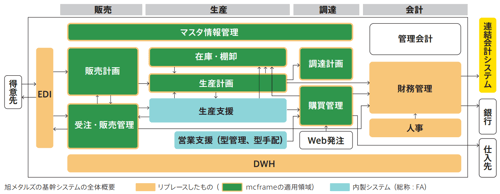

旭メタルズは、親会社の異動に伴い構築した基幹業務システムの基盤として、ビジネスエンジニアリング(B-EN-G)の製造業向けパッケージ「mcframe」を導入した。これまで利用していたものと同等の基幹業務システムを短期間のうちに構築するという必要に迫られていた中、旧親会社の海外子会社に導入した実績、内製システムと連携できる柔軟性、コストなどを総合的に評価して採用を決めたという。

旭メタルズ株式会社(以下、旭メタルズ)は、1916年に創業した旭テック株式会社の鉄事業部門を分社化し、2015年4月に設立された鋳造メーカーである。トラック、建設機械、船舶などの輸送機器や産業用機械の部品を中心に、高強度と軽量化に寄与するダクタイル鋳造部品を製造する。鋼に近い高強度を持つダクタイル鋳鉄を材料に月間4,000トン規模の鋳造部品を生産。緻密な生産計画により鋳型内冷却コントロールを行い、重量100~200kgの大物品から小物部品までを連続的に必要な量だけ効率良く生産できることが同社の大きな強みとなっている。

同社を取り巻く事業環境は、原材料の高騰により、決して安穏とした状況ではない。しかし、同社では海外の低価格・適正品質の材料を探したり、材料使用量の削減や生産性向上活動を通じて難しい状況を乗り切っている。現在は、トラックの排ガス規制によるモデルチェンジ需要、東京オリンピックを控えた建設ラッシュ需要など国内市場に明るい兆しが見えてきた。また、海外向けにはグローバル統一仕様の鋳造部品を開発し供給し始めるなど、技術を活かした受注活動も積極的に行っているという。

そんな旭メタルズだが、分社直後の2015年6月に大きな出来事が起きた。親会社の旭テックが同社(当時の社名は旭テックメタル)の全株式をインドの大手自動車部品メーカー、アムテック社へと売却したのだ。これにより旭メタルズの経営は、旭テックから完全に離れることになった。

親会社の異動によって最も大きな影響を受けたのが、旭メタルズの基幹業務システムだった。旧親会社の旭テックは、基幹業務システムに外資系ベンダーのERPパッケージを導入しており、旭メタルズもこのシステムを利用していた。しかし、親会社が異動したことによって、既存システムからの離脱を迫られたのである。与えられた猶予は、わずか1年だった。

この緊急事態に対し、旭メタルズでは2015年8月に新しい基幹業務システムの導入プロジェクトを発足させた。プロジェクトマネージャーとして指揮をとったのは、ITグループ長を兼任する製造部長の小長谷和寿氏だ。すでに親会社の異動から2カ月が経過しており、できる限り即決しなければならない。そこで小長谷氏は、社内の部課長クラスをプロジェクトメンバーに招集したという。「限られた時間の中で新しい基幹業務システムを構築する必要がありましたが、現場への影響を最小限に抑えるためには、既存システムと大きく違っては困ります。まず必要なシステム概要や構成要件、調達条件をRFPにまとめ、ベンダー各社に提案を依頼しました」(小長谷氏)

RFPへの回答を各ベンダーから受け取った後、すぐさまソリューション選定に向けた検討を開始。まずは3社に絞り込んだのち、ユーザー部門も含めて各ベンダーの提案がカバーできるシステムの範囲、RFP に対する実現性など、優劣を見極めながら比較検討を重ねた。「最も重視した点は、当社が独自に開発・運用する『FAシステム』(内製の生産支援/営業支援システム)との連携でした。この連携が既存システムと同等にうまくいくことが最低限の条件であり、結果的にmcframeを選定することにしました」(小長谷氏)

mcframeの選定には、もう一つ大きな理由があった。それは、旧親会社の海外子会社、ASAHI TEC ALUMINIUM THAILAND(ATA)が2015年5月からmcframeを運用しているという実績があったことだ。当時は同じグループの企業であり、当然のことながら製造部門・IT部門同士の交流もあった。「mcframeを選定したのは、やはりATAへの実績があったことも大きな理由です。製品選定を行った時期には、すでに残された期間が8カ月しかありません。この短い期間に構築できるかどうかも見極めながら、総合的に判断しました」(小長谷氏)

そうした中、親会社からはコスト面でも厳しい目が向けられていたという。プロジェクトのサブリーダーとして主にコスト管理と交渉を担当した企画管理部総務人事グループの内藤健一氏は、特に運用コスト面でmcframeに優位性があったと話す。「親会社が異動して最初の大規模投資になるため、コスト面では厳しい折衝が必要でした。mcframeは運用コストが他のソリューションと比較して数パーセント安価であり、これが親会社の承認を得る決め手になりました」(内藤氏)

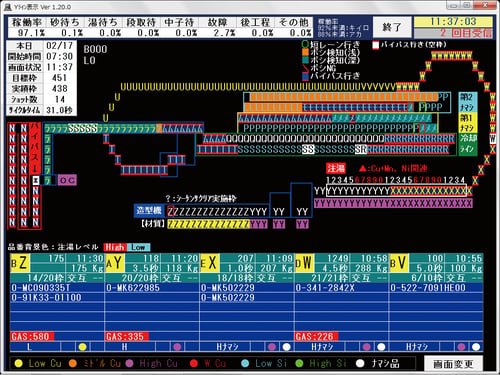

mcframeの導入を決定した2015年8月からは、販売・生産・調達に関する業務システムの開発が急ピッチで進められた。旭テック時代の既存システムを手本にしながら業務システムを進める中、懸案だった内製のFAシステムとの連携部分を中心にシステム構築を牽引したのが、企画管理部ITグループの堀井 洋志氏だった。同氏はもともと生産管理部門に在籍し、内製FAシステムの構築にも深く関わってきた。ちなみにFAシステムは、現場の各ラインに置かれた10数台の端末とサーバーで構成され、生産の指示や実績の管理に使われている。生産計画などはmcframe側で行っているので、その連携部分の構築を堀井氏が担当した。

「生産現場で実際に利用されているのはFAシステムです。今回は基幹業務システムの連携先を既存のシステムからmcframeへ変えましたが、FAシステム自体に変更を行っていないので、現場にはまったく影響なく移行できたと考えています。すでに旧グループ会社のATAでもFAシステムを導入し、mcframeとつないで利用している実績があります。開発を支援するB-EN-Gにもノウハウがあったので、8カ月の短い期間であってもスケジュール通りに構築を進めることができました」(堀井氏)

もちろん、最初は現場から多くの要望が出ていたという。しかし、予算やスケジュールも限られている中、mcframeとFAシステム間のインターフェースの開発に注力した点、リスクを回避するためにmcframeの機能のカスタマイズを最小限にし、既存の業務をシステムに合わせるよう説得したことが短期導入成功の一因となった。

なお、mcframeによる基幹業務システムへ移行するにあたり、最も苦労したのは最後に実施したデータ移行だったと堀井氏は言う。「システムの移行は、本番稼働直前に3日間の休業期間を設けて実施しました。このうちデータ移行は、数万件に及ぶ棚卸し後のマスタデータや仕掛りデータがあるために2日を要しました」(堀井氏)

マスタデータベースの構築やデータ移行は、旭テックのIT部門出身で現在は外部の立場から同社を支援する竹原正直氏が主に担当した。「もともと旭テックのERP導入に携わったため、従来のデータベース構造を理解しています。データベース検索・抽出ツールを使って必要なデータを取り出し、新しいマスタデータベースの設定を行いました。時間の制限があったものの、何とか問題なくデータ移行を済ませることができました」(竹原氏)

こうして2015年8月から構築されたmcframeによる基幹業務システムは、2016年4月に運用を開始した。現場の業務はmcframeの標準機能の範囲内で対応させることができ、稼働後もシステム面でのトラブルはほとんどなく、わずか2週間で現場保守からリモート保守に切り替えることができた。また、各ユーザー部門にもたらした効果は大きい。新システム導入時にありがちな操作面での抵抗感は少なく、むしろユーザー部門の要求にも対応でき、利便性を向上させている。

愛知県豊川市の本社と東京営業所に分かれて活動する営業部門では、mcframeの販売管理機能を利用し、売価や注文、納品、検収といった情報を管理している。営業部門を代表してプロジェクトに参画した営業部 豊川営業所長の岡井大輔氏は、「これまで別途に管理していた業務をmcframeに統合できた」と話す。「例えば、従来は検収書の管理を基幹業務システムとは別途に、表計算ソフトで管理していました。こうした別途に管理していた業務をmcframeに統合したことで、照合時間を大幅に短縮するといった効果が得られています」(岡井氏)

購買グループの藤江弘子氏は、資材の発注や検収、単価マスタの管理などの業務全般にmcframeを利用している。「旧システムからmcframeに変わり、操作は大きく変わりましたが、特に抵抗もなく受け入れることができました。プロジェクトでは従来の帳票を踏襲してほしいとリクエストし、それも実現してもらいました」 (藤江氏)

生産管理課工程係の櫻井久弥氏は、もともとIT部門出身であり、技術的なスキルを活かして現在の部署ではさまざまな業務改善活動に取り組んでいる。プロジェクトには直接関わりがなかったものの、受注データをデータベース検索・抽出ツールを使って表計算ソフトに取り込み、生産管理業務に活用するという業務を、旧システム同様にmcframeで実現した。「旧システムでデータベース検索・抽出を実施するには、途中でPCが固まったと思うほど時間がかかりました。しかし、mcframeはレスポンスが非常に速く、ストレスなく仕事ができるようになりました」(櫻井氏)

mcframeの導入から約1年が経過し、旭メタルズでは「今後10年間の利用を見据えた基幹業務システムは実現できた」(小長谷氏)と評価する。現場への影響を抑えた計画はもとより、小長谷氏を中心としたプロジェクトのチームワークも今回の成功の要因であるだろう。将来的な計画としては、生産装置のセンサーなどから入手した情報を生産管理システムと結びつけて活用するIoT(Internet of Things: モノのインターネット) の導入も視野に入れている。

櫻井氏も、MRP(資材所要量計画)の予測にも活用していきたいと、さらなる用途の広がりにも期待する。mcframeはこれからも、旭メタルズの基幹業務システムとして、同社のビジネスを支えていくことになるのだ。

創業100年の老舗鋳造メーカー。2015年に分社・独立し、現在はインド・アムテックグループの傘下。主にトラック・乗用車などの輸送機器、建設機械・フォークリフトなどの産業 機器、ロボットの減速機や風車向けに「ダクタイル」と呼ばれる高強度・高靭性鋳鉄を用いた部品を製造する。高強度と軽量化を両立する技術力とコスト競争力は、市場から高い評価を得ている。

| 商号 | 旭メタルズ株式会社 |

|---|---|

| 設立 | 2015年4月(創業 1916年2月) |

| 資本金 | 3億1,000万円 |

| 従業員数 | 288名(2016年3月現在) |

| 事業内容 | トラック、建設機械、船舶、産業用機械向けダクタイル鋳鉄の製造 |

※本事例は2017年2月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.