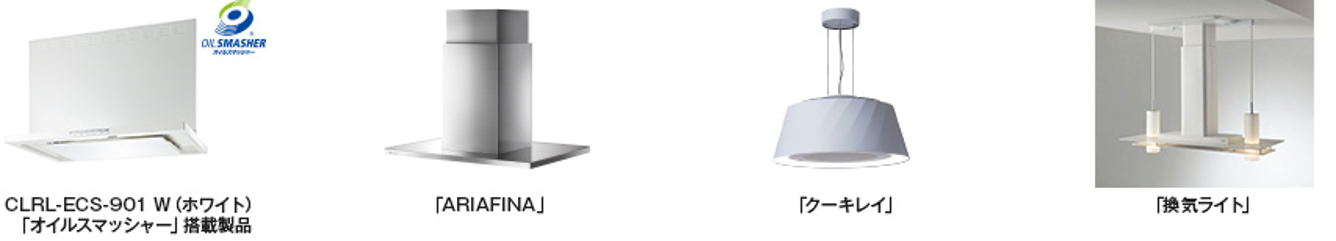

visual BOMとMCFrameで設計から生産までを連携

短納期化・多品種化に伴う煩雑な業務を簡素化・効率化

富士工業グループでは、30年間使用した基幹システムの処理性能が限界を迎えたことから基幹システム刷新プロジェクトをスタート。要件への適合性の高さや費用対効果などを総合的に評価して、MCFrame CS 生産管理・原価管理を採用し、需給プロセスにおける業務工数を削減したほか、今後の情報活用に向けたデータの精度の向上を実現した。 また、株式会社図研のBOMソリューションであるvisual BOMの導入により、設計から生産までのリアルタイムの連携を実現している。

富士工業グループは、「人々の生活により豊かさ快適さを提供する」という企業理念に基づき、製品の開発から設計、製造、販売、アフターサービスまでの一貫した事業を展開。生活環境の変化に応じて多種多様な技術を組み合わせることで、キッチンに機能性とデザイン性の調和を追求するとともに快適な暮らしの創造を目指している。

現在、一般家庭用レンジフードを主軸に、イタリアンデザインのプレミアム・レンジフード「ARIAFINA」ブランドや、ダイニング用ペンダント照明に換気機能をプラスした新しいカテゴリーの換気ライト「PSF」シリーズ、油・煙・ニオイをテーブルの上で吸い取るダイニング照明の「クーキレイ」など、常に顧客の要望に応えるユニークな製品を提供している。

富士工業グループでは約30年前より、メインフレーム上で稼働するパッケージシステムをベースとした基幹システムを導入し、製造、販売、アフターサービスまでの業務を処理してきた。この基幹システムは、時代の変化や顧客の要求にあわせて追加開発を重ねてきたことから、非常に複雑な仕組みになっていた。

富士工業 生産本部 取締役 副本部長の島森成雄氏は、「追加開発をするにも、外部の開発会社に依頼をしなければならないので、開発に時間がかかるほか、年々開発コストも増大していました。またメインフレームのプログラムを開発できる技術者が少なくなってきたことも基幹システムの変更を困難にしていました」と語る。

また基幹システムで対応されていない業務がある、データが不足していて作業ができないなどの理由により、現場の担当者がExcelやAccessなどを使って、必要な周辺システムを独自に開発していたことも課題の1つ。どこの部門でどんな周辺システムが開発されて、どんな業務に使われているのかを把握できない状況だった。

富士工業 常務取締役 生産本部 副本部長の田上拓也氏は、「短納期化、多品種化に伴う複雑な業務処理に対応が求められる中、基幹システムの処理能力が限界に達していたことや、独自に開発された周辺システムを基幹システムと連携できず間接工数が増え、短納期化対応を実現できない足かせになっていました」と話している。

富士工業グループでは、需給プロセス上に散在する様々な課題を解決することを目的に、基幹システムを刷新することに決定。全社的なビジネス改革の取り組みである「Fuji Business Innovation(FBI)」の一環として、「需給革新プロジェクト」が2011年にスタートした。

需給革新プロジェクトの最大の目的はQCD競争力の徹底強化である。情報の流れ、ものの流れ全体を見直し、最適化、整流化することで、「各部門における間接工数の削減」「調達部品および仕掛かり部品在庫の圧縮」「製品在庫の圧縮」「顧客要求リードタイムへの対応」の4つの分野の課題実現を目指した。

基幹システムの刷新にあたり、「既存の基幹システムに機能を追加する」「新たにパッケージシステムを導入する」「フルスクラッチでプログラムを開発する」という3つの対応パターンを検討した。富士ホールディングス 管理本部 情報システム部 情報システム1課 係長の庄子健一氏は、次のように語る。

「既存の基幹システムへの機能追加は、プログラムを記述できる技術者が少ないこと、開発コストがかかること、メインフレームの将来性などを考えると現実的ではありません。またスクラッチ開発は、自由な設計ができますが、やはり開発コストがかかり過ぎます。最終的に国内パッケージを導入することを決定しました」

需給革新プロジェクトでは、2011年夏よりパッケージシステムの検討を開始し、2012年3月にMCFrameの採用を決定。5月より要件定義、8月より基本設計、10月より詳細設計およびシステム開発を実施。2013年1月よりシステムテスト、3月より運用テスト、4月より業務トライアルを経て、2013年6月にMCFrameを本番稼働した。

MCFrameを採用した理由を富士ホールディングス 管理本部 情報システム部 情報システム1課 課長の前中博氏は、「要件への適合性の高さや、データの考え方、マルチサイト対応、導入・維持に関わる費用対効果など、数社のパッケージシステムを総合的に評価してMCFrameの採用を決定しました。特に高速MRPは魅力的でした。さらにMCFrameを提案した株式会社日立ソリューションズの対応力と姿勢も決め手でした」と話している。

これまでの基幹システムでは、MRPは夜間に1度実行するだけだったが、MCFrameを導入したことで1日に2~3度MRPを実行することが可能になった。田上氏は、「以前は、夜間処理のMRPだけであった為、必要な時に必要な情報が無く、現場の担当者が手作業で不足情報を補っていました。この手作業も各部門で同じようなこと(データ作成等)を行っており、ムダが多いと感じていました。MCFrameを導入したことで、業務中にMRPを実現できることから、必要な時に必要な情報が活用出来、効率の良い需要計画の調整ができるようになりました」と語る。これにより需給プロセスにおいて、業務工数の削減実現と共に、属人化した手作業が減り、より広い分野で人材を活用できるようになった。

また以前の基幹システムでは、MRPを利用しているのは相模原工場(神奈川県相模原市)だけで、白河工場(福島県西白河郡)は利用していなかった。そのため白河工場では、現場の担当者が手作業でデータを作成し、発注業務を行っていた。MCFrameの導入により、白河工場でもMRPによって発注業務が自動化され業務の効率化を実現している。

さらに以前の基幹システムでは、外部の協力会社に依頼しなければデータを抽出することができなかったため、データを自由に活用することができなかった。庄子氏は、「コストをかけてデータを抽出しても、欲しいデータが抽出できなかったり、データの抽出までに時間がかかり、抽出されたときには不要になったりしていました。MCFrameは、右クリックで必要なデータをExcelやCSVデータとして抽出できるので非常に便利です」と話す。

島森氏は、次のように語る。「当初はMCFrameに入力するデータが増えたことに不満もあったようですが、いまではデータの重要性を誰もが理解できるようになっています」 田上氏は、「FBI需給革新プロジェクトの目的である間接工数の削減効果が出はじめていますが、在庫の圧縮は今後の取り組みとなります」と語る。

また、データを自由に活用できるようになったので、当初は想定していなかった効果も得られるようになったという。島森氏は、「情報システム部が必要なデータをすぐに揃えてくれるので、いろいろな気づきがあり、今後に向けて夢が大きく広がっています」と話す。

原価管理では、材料や外注費は旧基幹システムでもある程度対応していたが、MCFrameでは製造実績データが蓄積出来るので、加工費もある程度分かるようになってきている。 田上氏は、「これまでは原価にばらつきがありましたが、MCFrameでは正確性の高い、リアルタイムの原価管理の実現が期待できます」と語る。

今回、MCFrameの導入後、設計部門で図研のPLMであるvisualBOMが導入されている。visual BOMは作成した設計データを、連携インタフェースを使ってリアルタイムにMCFrameに連携できる。島森氏は、「visual BOM上でMCFrameのマスターメンテナンスが可能となり、Excelのような操作性でマスターメンテナンスができるので作業負荷が大幅に軽減されました」と話している。

今後、富士工業グループでは、製造原価の見える化などに取り組んでいく計画。島森氏は、「各部門からのフィードバックをできる限り具現化して、業務効率の向上やコスト削減につなげていきたいと思っています。変化の激しい市場において、経営視点で変化に即応できる生産体制を確立していくことを目指しています」と語る。

また田上氏は、「昨日まので原価がどうだったのか、今日の実績はどうなっているのか、いま何を改善しなければならないのかなど、経営状態がひと目で把握できる仕組みを実現しなければなりません。これを早期に実現したいと思っています。そのためには今後もMCFrameをより一層有効活用することが不可欠であり、B-EN-Gのサポートには大いに期待しています」と話している。

パートナー紹介

今回のプロジェクトは基幹システムの刷新により、情報/ものの流れを最適化、整流化し中期経営計画目標である「QCD競争力の徹底強化」を実現することが目的でした。 弊社として、お客様の重要な改革に微力ながらご支援でき光栄に思います。 プロジェクトでは受注から製造、出荷までの業務をシステム構築しました。2工場、主要物流4拠点を短期に同時立上げする難度が高いプロジェクトでした。

プロジェクト中は、需給プロセスの見直しや物流方式など業界特有の要件に対応すること、拠点毎に分散したマスタの統合、実績収集強化等、多くの課題の実現方式検討、実装を行いました。

お客様が一丸で取り組まれたからこそ、多くの課題解決、短期間立上げが実現できたと思っています。

システム稼動後、これまで分散していたデータは基幹システムに集約、或いは密連携し様々なデータを社員の皆様が利用可能になりました。今後も、市場変化へ柔軟に対応し、更なる効率化や原価低減へ取組まれることと思います。

我々日立ソリューションズはこれからもお客様のお力になれるよう尽力して参ります。

1941年の創業から幾多の変遷を経て、1973年より現在の主力製品である家庭用レンジフードの生産を開始。住宅設備機器メーカーとして、「人々の生活により豊かさ快適さを提供する」という経営理念に基づき、レンジフードの機能性とデザインの調和を追求し、効率的な換気やセンシビリティな色彩とデザインを兼ね備えたユニークな製品の企画から開発設計、生産、販売、アフターサービスまで、一貫した事業活動を展開している。

| 商号 | 富士ホールディングス株式会社 FUJI CO.,LTD. |

|---|---|

| 設立 | 1941年12月30日 |

| 従業員数 | 919名(2014年4月現在:グループ全体) |

| 資本金 | 3億円(国内法人のみ合算) |

| 事業内容 | レンジフードをはじめとする住宅設備機器の製造および販売などを事業として展開。 |

※本事例は2015年9月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.