アメリカ現地企業で日本発IoTシステムを導入

信号灯から設備稼働を把握し無人稼働と稼働率向上を実現

導入製品

米国ウィスコンシン州に拠点を置く大手アルミニウムメーカーのMid-States Aluminumでは、工場内の生産設備の稼働状況を可視化できておらず、稼働率を改善する上で課題を抱えていた。パトライト®信号灯無線システムとmcframe SIGNAL CHAINの導入により、稼働状況のリアルタイムな可視化を低コストで実現。現場コミュニケーションの円滑化や設備停止の原因特定を含む改善活動により、生産性を大きく向上させている。

生産設備の稼働状況を把握するためのシステムとして、シンプルで既存の設備に導入しやすい点に着目してmcframe SIGNAL CHAINを導入

Mid-States Aluminumは、アルミニウム押出材およびその関連製品の大手メーカー兼サプライヤーだ。1964年に創業した同社では、輸送、建設、医療、エレクトロニクス分野など、さまざまな業界に向けて幅広い種類のアルミニウム関連製品を設計・製造している。

同社工場では、製造プロセスにて50台の設備と20台の産業用ロボットが稼働するほか、従業員と協働で作業を進める「コボット」というロボットも活用。また、製造工程への指示管理を行う製造実行システムも導入している。

だが、そうした設備のパフォーマンスは満足できるようなレベルに達していなかった。その要因の1つは、設備の稼働状況を判断するための仕組みが十分に整備されていなかったことだ。

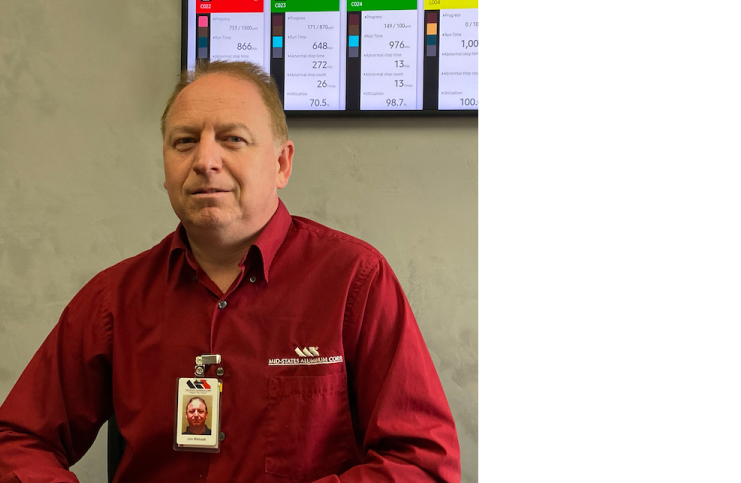

「作業現場に張り付いて監視しない限り、設備が稼働しているかどうかわかりませんでした。人に依存せずに稼働状況をリアルタイムに把握できる手段を必要としていました」と、同社社長のJon Walczak(ジョン・ウォルザック)氏は語る。

設備の稼働状況が可視化されていなければ、万が一問題が発生した際の停止時間も長くなってしまう。問題に気づいてから技術者を無線で呼び出し、再稼働させるというプロセスが必要だからだ。

「リアルタイムで生産進捗が確認できなかったので、1日の終わりに製造物の個数を示すデータを入手するまで、設備のパフォーマンスがどれほどであったのかを把握できませんでした。また、何らかの改善策を施したとしても、その成果を定量的に評価する手段もありませんでした」(ウォルザック氏)

ウォルザック氏がmcframe SIGNAL CHAIN(以下、SIGNAL CHAIN)を初めて目にしたのは、製造技術の展示会(米国シカゴ)でのことだった。さまざまな設備モニタリング製品と慎重に比較評価した結果、同氏はSIGNAL CHAINによってリアルタイムの可視化とプロセス最適化が容易に実現できると判断した。

「SIGNAL CHAINは信号灯からデータを無線で取得できるので、当社スタッフのみでインストールが完了できました」とウォルザック氏は語る。別のシステムでは、PLCやコーディングの知識が必要とされ、導入のハードルが高かったという。

ほかにも、ERPデータを活用するなど、さまざまな機能を備えた完全統合型のシステムも検討したというが、それらはオーバースペックであると判断。「SIGNAL CHAINは導入するのも使いこなすのも容易であり、わかりやすいグラフィカルなダッシュボード機能が備わっていたことが大きなポイントとなりました」とウォルザック氏は語る。

また、もう1つのポイントとなったのはSIGNAL CHAINの柔軟な拡張性だ。多額の初期投資を必要とする競合製品とは異なり、「小規模で利用を開始し、必要に応じて徐々に拡張できる柔軟性がありました」とウォルザック氏は評価する。

コストメリットも導入を後押しした。ウォルザック氏の試算によると、SIGNAL CHAINは他製品より導入費用が30%低かったという。設定が容易なことも費用対効果を高めることにつながり、競合システムの2倍のROIが得られたと同氏は評価している。

SIGNAL CHAINの導入後、同社では設備の稼働状況をリアルタイムで可視化できるようになった。加えて、従業員間のコミュニケーションも円滑になったことから現場でのオペレーションが大幅に改善された。

「設備の状態や生産数などがリアルタイムで更新され、SIGNAL CHAIN上から確認できるため、稼働監視が容易になりました。稼働率向上につながるほか、迅速な意思決定にもつながっています」とウォルザック氏は語る。

また、設備の段取り替えのダウンタイムを記録することで、セットアップ時間の短縮につながっている。ダウンタイムを詳細に追跡することで、改善点も特定でき、プロセスの合理化が実現したという。

さらに、SIGNAL CHAINの導入によって設備の常時監視が不要となった。同社では責任者とエンジニアを対象としたグループメールを設定し、設備の停止時間がしきい値を超えるとグループにアラート通知が届くようになっており、問題が大きくなる前に調査して解決するようにしている。

「以前は設備の停止に気づかないこともあり、稼働に無駄が生じていましたが、今では即座に対応できるようになっています。設備の無人稼働にはSIGNAL CHAINが欠かせません」(ウォルザック氏)

常時監視する必要がなくなっただけでなく、発生したダウンタイムについては、SIGNAL CHAINを活用しながら要因の分析・評価が行いやすくなったことで「収集したデータに基づいてオペレーションを継続的に改善することも可能になりました」とウォルザック氏は話す。

SIGNAL CHAINはウェブブラウザで稼働するので、担当者は必要な情報に社内のどこからでもアクセスできるようになっている。こうしたさまざまな利便性を享受しながら、Mid-States Aluminumでは、工場の稼働率を高めるために、今後も業務効率化の取り組みへ引き続き取り組んでいく。

パトライトⓇ信号灯とmcframe SIGNAL CHAINによって設備の稼働状況を簡単に把握

| 商号 | Mid-States Aluminum |

|---|---|

| 創業 | 1964年 |

| 従業員数 | 275名 |

| 事業内容 | アルミニウム製品の設計、エンジニアリング、押出、切断、機械加工、陽極酸化処理、組立、梱包 |

※本事例は2023年5月現在の内容です。

※本事例に記載されている社名、製品名などは、各社の登録商標または商標です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください

Copyright(C) Business Engineering Corporation. All rights reserved.