製造時の不具合報告を電子化

情報を即座に可視化・共有して改善への意識づけを強化

導入製品

住友重機械工業株式会社(以下、住友重機械工業)では、製造時の不具合報告など現場にて紙文書で扱ってきたさまざま情報を効率的に収集し、リアルタイムに可視化するべく、ビジネスエンジニアリング(B-EN-G)の「mcframe RAKU-PAD(以下、RAKU-PAD)」を導入。入力や集計の手間を大幅に減らすと同時に、集計結果を製造現場の大型ディスプレイに表示するなどして関係者への情報共有と意識づけに大きく寄与している。

独自の帳票を作成してデータ集計できるだけでなく、分析・可視化の機能で情報を共有し改善につなげられる点に着目して導入。もともと生産現場にて情報を閲覧できる端末としてiPadを導入していたことも契機の1つであった。

明治時代からの長い歴史を持つ機械メーカーである住友重機械工業。近年の主力製品として変減速機やプラスチック射出成形機の開発・製造を行い、いずれも国内ではトップクラスのシェアを誇っている。このうち射出成形機の開発・製造を担うのがプラスチック機械事業部だ。

同事業部では射出成形機の量産機種だけでなく、二材機や縦型機などの特殊機など数多くの製品ラインナップを開発、製造している。膨大な数の部品を作り、組み立てていく過程ではときに不具合が生じることもある。同社では不具合に関する情報を収集・集計したうえで分析し、品質管理に役立てようと以前から取り組んでいたが、その手法に課題を感じていたという。同事業部 製造部 生産技術課の田中元大氏は次のように説明する。

「もともとは、紙の書類に記入してもらいExcelに転記して集計していましたが、作業には丸一日近くの工数がかかることが悩みでした。記入者によって表現が違ってくるなど情報のバラつきもあります。また紙の書類には画像を添付できないので具体的な不具合の様子を伝えることも困難です。そもそも件数が多かったため、主に後工程へ影響を与えた流出不具合に絞って対処しており、工程内不具合まではなかなか把握しきれていませんでした」

プラスチック機械事業部では以前から紙の報告書で埋もれていた情報を見える化できる手法を求めており、情報収集を重ねる中で出会ったのが、RAKU-PADであった。「RAKU-PADは、iPadを入力端末としても活用でき、現場で写真を撮って添付したり、集計や可視化も容易にできます。私たちの目的は単にデータを集めるだけでなく結果をどう生かして業務に活用できるかであり、そのプロセスを効率化できるかを重視しました。また、RAKU-PADは投資コストが安く、導入そのものも容易で操作も簡単です。PCの扱いが得意ではない人もいる生産現場でもきっと使いこなしてもらえるだろうと期待しました」(田中氏)。

同事業部では機能や使い勝手を検証するために2017年秋からPoCを実施。そこで手応えを得たことから2018年度に正式に導入した。最初に展開したのは射出成形機の制御盤など電気回路ユニットを作る「制御盤の製造部門」だ。「単に不具合の件数を集計するだけでは大した効果は期待できません。不具合の分類ごとに集計できるよう選択式で入力する形で帳票を作りました。導入初期に失敗するとその後も現場に利用してもらえなくなってしまうので、運用面でもダッシュボードの設定でも工夫を施しました」(田中氏)

実際に生産現場では、iPadを使ってRAKU-PADへ入力することについて、デジタル化を敬遠するのでなく、むしろ積極的に受け入れたという。製造課の船見氏は、「帳票には不具合箇所の写真も簡単に入れられるので、情報共有もすぐに行えます。RAKU-PAD導入前は、写真を関係者に共有したいときはメールで送るしか手段はなく手間がかかっていました」と語る。

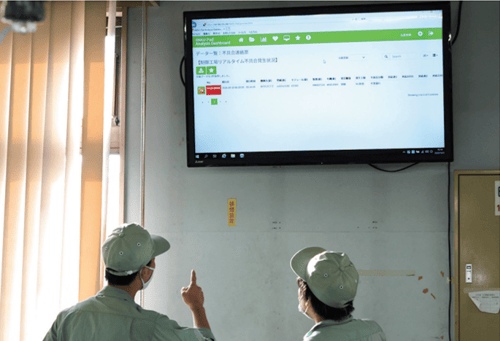

なお、不具合情報などの集計結果は生産現場にも共有されるようになっている。工場の壁面に大型ディスプレイを設置し、RAKU-PADのダッシュボード画面を表示。これにより現場の誰もが不具合の件数や傾向をリアルタイムに把握できるようになっている。不具合を減らそうという意識づけが広がり、以前より2割ほど不具合報告の総数が減ったという。そして当然ながら、紙の書類を使っていた頃の集計・報告の手間も大幅に軽減された。船見氏は導入効果を以下のように説明する。

「以前は集計に丸一日時間を取られるような人がいましたし、繁忙期には報告会をずらさなければならないこともありました。今では、集計結果のグラフ画面を、そのまま見せるだけで済み、報告会そのものも週1回定例で確実に時間を作れるようになりました」紙の報告書の頃は集計に時間がかかって共有が進まず、不具合情報が埋もれがちだった。しかし開発機の不具合が量産立ち上げ時にもそのまま残ってしまえば、結果的に生産現場に負担をかけてしまうこともある。それを防ぐために設計へのフィードバックや情報共有を行うツールとしてもRAKU-PADが役立っている。

制御盤の製造部門での不具合報告から活用が始まったRAKU-PADであったが、その後は用途を次第に拡大している。「今では活用をより広げて、さまざまな情報を電子化・可視化するようになってきました。例えばトルクドライバの調整記録なども、RAKU-PADで行っています」と田中氏は話す。制御盤だけでなく他の工程にも適用を拡大し始めており、さらに今後は、製造部全体で使いこなすだけでなく、設計や調達など他部署も含め、製造所全体でRAKU-PADの情報を生かしていくことまで検討している。

「帳票の幅だけでなく、データ活用も深めていきたいですね。現状では、先月多かった不具合を今月重点的に無くすという対策を行っていますが、今後は不具合の内容を集計・分析して原因を特定するなど、より高度に情報を活用していきたいと考えています。今後も分析をより柔軟かつ手軽に行えるよう、RAKU-PADの機能強化を期待しています」(田中氏)

四国・別子銅山の「工作方」、すなわち銅山で使用する機械などの製作と修理のために設置された機械工場として創業。以来、技術革新や社会情勢に合わせて変遷を続けてきた。現在の製品分野は、機械コンポーネント、精密機械、建設機械、産業機械などで、なかでも変減速機とプラスチック射出成形機は高いシェアを誇る。近年では半導体・液晶製造装置や医療装置など最先端の製品を開発し高度化・多様化するニーズにも対応している。

| 商号 | 住友重機械工業株式会社 |

|---|---|

| 設立 | 1934年11月1日 |

| 従業員数 | 連結:23,635名(2020年3月31日現在) |

| 事業内容 | 変減速機をはじめとする機械コンポーネント、プラスチック射出成形機をはじめとする精密機械など |

※本事例は2020年10月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.