マルハニチロでは、2018年3月に、今後4年間で取り組む中期経営計画で、加工食品の事業に積極的に投資していくことを発表。その一環として、ビジネスエンジニアリング(B-EN-G)の製造業向けパッケージ「mcframe」を採用した生産管理システムを構築している。これにより、業務標準化による属人性の排除、作業ミスの未然防止などの効果を含む工場の業務改革を実現している。

中期経営計画の一環として、10年後のありたい姿を「グローバル領域で「マルハニチロ」ブランドの水産品、加工食品を生産・ 販売する総合食品企業」と定義し、積極的に投資をするマルハニチロ。mcframeを中心とした複数のシステムを組み合わせることで、指図と実行を連動させ、従業員の作業ミスを未然に防ぐことができる生産管理システムを構築。属人性の排除や従業員の精神的負担を軽減している。

2007年、マルハとニチロが統合され、総合食品メーカーとして誕生したマルハニチロ株式会社(以下、マルハニチロ)。現在、漁業・養殖、商事、海外、加工、物流の5つのセグメントで事業を展開している。2018年3月に、今後4年間で取り組む中期経営計画を発表し、「グローバル領域で「マルハニチロ」ブランドの水産品、加工食品を生産・販売する総合食品企業」という10年後のありたい姿を定義している。

中期経営計画で目指す企業価値の向上と持続的成長の取り組みの1つとして、加工セグメントの生産拠点に対して積極的に投資している。加工セグメントは、国内を中心に加工食品の製造・販売を事業として展開している。特に冷凍食品は、家庭用、業務用を合わせると国内トップレベルの事業である。また缶詰も、サバ、サケ、サンマ、カニなど、市場で高いシェアを有している。

マルハニチロは、統合して10年以上になるが、この10年で生産工場を取り巻く環境は大きく変化している。同社の生産管理部 スマートファクトリー推進課 課長の鈴木創氏は、「食品の安心・安全を実現するために、取引先の要求水準がより一段と高くなっています。また、従業員の世代交代や雇用定着率の向上も解決すべき課題でした」と話す。

マルハニチロの工場では、生産工場における記録管理業務の多くが、印刷物やホワイトボード、Excelなどを使った手作業に頼っていたことも課題の1つであった。夕張(北海道)、新石巻(宮城県)、大江(山形県)、宇都宮(栃木県)、群馬(群馬県)、広島(広島県)、下関(山口県)の7つの工場では、生産管理システムも使われていたが、機能が原価計算と原料の受け払いの一部に限られていた。

さらに、業務プロセスは工場ごとに異なっていた。マルハとニチロの統合前のやり方を継続していたため、工場ごとに業務プロセスが異なっていた。こうした状況のもと、求められる業務の質が高まり業務量も増え続けていたことから、業務標準化や共通化、高速化、見える化、効率化など業務改革は急務だった。

鈴木氏は、「作業の属人化やミスの再発などの問題もありました。人による作業はなくならないので、それをなるべく単純化して、初心者でもミスを防ぐことができる環境を実現することが必要でした」と話している。

マルハニチロでは、2013年より新しい生産管理システムの構築に関する検討を開始した。高度な品質管理、生産管理を継続実行できる環境を作ることを目的にスマートファクトリー構想を立ち上げた。鈴木氏は、「半年かけて、7つの工場の業務の確認、製造工程の調査、従業員のヒアリングにより、徹底的に工場の現状把握に取り組みました」と話す。

またこの間に工場系データの分析も行っている。特に過去2年半に発生したトラブルを集計したところ、約2,000件のトラブルがあり、損失推定額は数億円という結果が出たという。ミスが起きれば、記録作業が求められ、その分負担が増大していた。発生原因や再発防止策を確認したところ、再発防止策が担当者の力量に依存しているということもわかった。

鈴木氏は、「トラブルを未然に防ぐ環境づくりが、スマートファクトリー構築の鍵になると考えました」と話す。これまでは、ものづくりを人と設備に依存していたが、ICT活用が不可欠であると判断し、同社では新しい生産管理システムの導入の検討を本格的にスタートする。2014年6月にシステム検討プロジェクトを立ち上げ、導入するシステムの選定を開始した。

鈴木氏は、「まずは、新しい生産管理システムに求める機能要件を90項目に整理しました。これらの要件を全て満たす生産管理システムを探しましたが、合致するパッケージはありませんでした。そこで2014年12月にRFP(提案依頼書)を作成し、最終的にベンダー4社を比較検討した結果、キヤノンITソリューションズ株式会社(以下、キヤノンITS)の提案を採用しました」と話す。キヤノンITSを選んだのは、mcframeの豊富な導入実績を持っていたこと、食品業界に関する知識やERPの知識が高いと感じたことである。

一方、mcframeを選定した理由を鈴木氏は、次のように語る。「mcframeの完成度の高さはメンバー全員が感じていました。基本思想や基本機能がしっかりとしており、導入実績が豊富なことなど、他社の製品と比べても、ずば抜けて評価が高かったです。最後まで悩んだのは、パッケージをベースに開発するか、スクラッチで開発するかでした」

鈴木氏は、「最終的に、すべてを1から創るのではなく基本業務はmcframeに合わせ、マルハニチロの強みを発揮できる、製造、品質管理、損益管理の部分に関しては、アドオン・カスタマイズにより開発するのが効率的で、失敗のリスクが低いと判断しました。各工場の業務とmcframeの機能のギャップを検証し、基本業務はmcframeの機能に合わせることにしました」と話している。

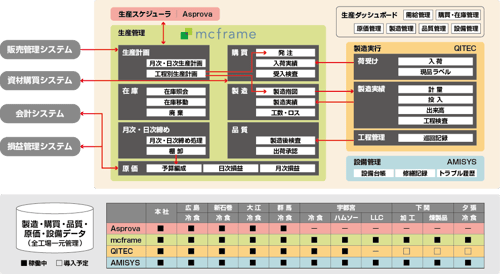

今回、7つの工場で、mcframeを中核に多数のシステムを連動させた生産管理システムを採用し、現在約2,300名の従業員がものづくりに活用している。具体的な構成としては、生産、原価、品質管理の仕組みとしてmcframeを中核に据え、工場全体を統制するために、製造・購買・品質の網羅的な指図出し機能や予算編成機能などを備えている。指図作成の補助機能として生産スケジューラ「Asprova」を採用した。

ミスを未然に防止し品質管理を強化する仕組みには「QITEC」が導入されている。「QITECは、ミスを防止すると同時に、ハンディーターミナルなどの端末を使って、現場の実績データを収集する役割も兼ねています」と鈴木氏は説明する。

QITECで収集された現場の実績データは、mcframeに引き継がれ、在庫管理や品質管理に活用されている。mcframeの予算データと各種実績データを突合せた日次損益管理を実現している。

また、設備保全に関しては、計画、実行、管理のすべてを「AMISYS」が単独で担っている。いつ、どの設備を保全すればよいかという設備保全計画の実行スケジュールを管理。トラブルの傾向についてもデータとして蓄積している。

鈴木氏は、「目指したのは、『(生産、事業、経営が)つながる工場』『(課題や改善が)見える工場』『(経営の)先が見通せる工場』『ミスを未然に防止できる働きやすい工場』です」と話す。

mcframe導入プロジェクト成功の鍵は、機能の取捨選択の判断だった。「システム構築は、お客様と製造現場のためであるという判断基準だけは曲げませんでした」と話す鈴木氏。キヤノンITSと1つの会社のように取り組んだことも成功のポイントの1つだ。さらに、広島工場、新石巻工場をはじめとした7工場の現場担当者の協力も不可欠だった。

例えば、広島工場の品質管理課 副係長 野村達哉氏は、品質管理系の仕組みを工場に落とし込んだ貢献者だ。「品質管理系の仕組みは、かなりカスタマイズしていますが、『この帳票は電子化できる』とか、『こうした画面で結果を見たい』といった仕組み作りに貢献してくれました」と鈴木氏は話す。また、製造課 原料係 係長の柳慎治氏は、QITECの導入において、現場で細かい改善案を出し、さらに、生産管理課 商品開発係 副係長の森川清香氏も、柳氏と一緒に現場でQITECのラインテストを実施し導入に大きく貢献した。

一方、新石巻工場 製造課の水澤宏匡氏はQITECとmcframeの連携部分の構築に貢献している。鈴木氏は、「彼はQITECとmcframeを用いて得られた在庫情報から、購買計画を立てて購買するなどの機能を実証してくれました。今回のプロジェクトは実際、導入前、システム化の効果に懐疑的な意見も少なからずありました。しかし広島工場、新石巻工場から参画してもらった4人が、スマートファクトリーの第一歩を後押ししてくれたおかげで、構想を形に変えることができました」と話している。

新しい生産管理システムの経営視点での効果は、本社と7つの工場のシナジー効果を発揮できる統合基盤を実現したことだ。これにより、7つの工場のデータの一元管理を可能にし、業務の標準化を実現した。また事業視点での効果としては、工場で発生する明細データを活用した業務の見える化を実現している。

鈴木氏は、「mcframeを導入したことで、データを一元管理することができ、ビッグデータを活用できる仕組みを構築できました。これにより、例えば事業部長が損益を確認するときに、単価いくらで購買したから利益が出たといった因果関係をはっきりさせることもできます」と話す。

各工場視点での効果としては、作業手順・検査基準の電子化によって伝達の正確性を向上させている。また、指図を逸脱した作業をできないようにしたことでミスを未然に防げるようになった。これにより、工場における業務の効率化、標準化、見える化につながっている。

こうした導入効果は実際に数値としても表れている。その1つが、原料購買および在庫管理の標準化・効率化によって向上した在庫回転率だ。生産管理システム導入前の新石巻工場では約2回転であった在庫回転率が、システム導入後はMRPのデータに基づき発注したところ、在庫回転率が4回転に向上した。そのほか、現場の記録が電子化されたことにより、広島工場で1日あたり約200枚出力していた紙の帳票を約50枚に削減できた。

その他にも多くの定量的効果を得ている。品質管理では、広島工場で約1時間半かかっていたロットトレースの時間を10分程度に短縮した。製造実行においては、配合ミスや計量ミスの件数が昨年対比で75%減少している。鈴木氏は、「ミスの減少を実感しています。さらにQITECの効果として、ミスを未然に防止できる点、再発防止策を人任せにせず仕組みとして対応できるようになった点は現場の担当者の精神的な負担軽減にもつながっています。また作業ログ解析により、ミスの予兆を検知し、先回り教育に活かしています」と話す。

「品質検査は1工場で1カ月あたり約10万件実施されています。システムの導入前は、紙記録の検査結果を品質管理基準に基づきすべて人が目視で合否を判定していました。システム導入により合否判定時間を大幅に短縮し、精度を向上することができました」(鈴木氏)

マルハニチロでは、今回、7つの工場に導入した新しい生産管理システムを、グループ全体に展開することで、グループ全体の統合基盤にしていく構えだ。デジタル統合管理のための基盤ができたことで、本社の管理機能も省人化、効率化、高度化を目指していく。

また今後は、IoTを活用して、製造設備の停止情報などをリアルタイムに取得することを目指している。さらに、「損益見込や来年度の予算を組むときの標準原価などを過去のデータから分析できないか考えています」と鈴木氏が話すように、AIや解析ツールを活用して、ビッグデータ分析の高度化、自動化も視野に入れている。

鈴木氏は、「デジタル統合管理のための基盤ができたので、今後更に改良や拡張に努力し、業種や業界にこだわらない、製造業の模範となるスマートファクトリーに成長させていきたいと考えています。また会社全体の事業損益管理の実現で、経営の意思決定支援を強化したいと考えています。そのためのサポートを、B-EN-GやキヤノンITSには期待しています」と話している。

「世界においしいしあわせを」をグループスローガンに、本物・安心・健康な“食”を提供。世界最大かつ世界で唯一の価値を提供する水産物サプライヤーであると同時に、水産物におけるその圧倒的優位を活かし、たくさんの「おいしさ」と「しあわせ」を創造する総合食品メーカーとしての領域拡大を図っている。

| 商号 | マルハニチロ株式会社 |

|---|---|

| 設立 | 1943年3月31日 |

| 創業 | マルハ1880年、ニチロ1907年 |

| 従業員数 | 連結:1万938人/単独:1,538人 (2018年3月31日現在) |

| 資本金 | 200億円 |

| 事業内容 | 漁業、養殖、水産物の輸出入・加工・販売、冷凍食 品・レトルト食品・缶詰・練り製品・化成品・飲料の 製造・加工・販売、食肉・飼料原料の輸入、食肉製 造・加工・販売をグローバルに展開。 |

※本事例は2018年10月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.