計測制御機器事業を柱とする大崎電気工業。主力製品は国内電力会社向けのスマートメーターである。同社では1963年に埼玉事業所を開設し、機械式メーターを中心に開発・製造していたが、近年、主力製品が機械式メーターからスマートメーターへと移り変わる中、業務でも新たな課題が生じていた。そこで生産管理システムおよび原価管理システムの刷新を決定。東洋ビジネスエンジニアリング(B-EN-G)の製造業向けパッケージ「mcframe」を採用した。

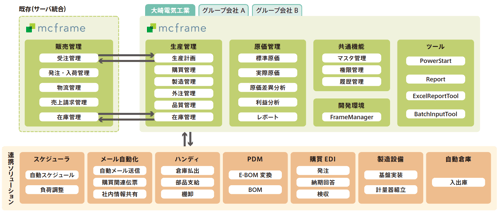

大崎電気工業では、機械式メーターを製造してきたが、電力の完全自由化により、主力製品もスマートメーターに変化。それに対応する生産管理と原価管理のシステムを構築するべくmcframeを導入した。すでに導入していた販売管理システムや周辺システムとの連携も実現している。

大崎電気工業株式会社(以下、大崎電気工業)では、同社の主力製品がスマートメーターへと変化する中である課題に直面していた。機械式メーターに比べて、スマートメーターでは加工中心の製造から組み立て中心の製造となる。またスマートメーターを構成する電子部品の多くは、調達のリードタイムが非常に長いものが多いということも特徴の1つだ。しかし、既存の生産管理システムでは、長期のリードタイムに十分に対応できないことが課題だった。生産本部 業務部 生産企画管理課 担当課長の大本篤史氏は、次のように語る。

「電子部品が増加するに伴って、調達リードタイムも長期化してきましたが、従来のシステムではリードタイム別の発注が困難でした。当時はMRPで生成された注文内容を手作業で精査していました。また手配後の変化に対する納期変更や、変化を踏まえた次の手配といった作業が煩雑となり、手配しすぎると在庫過多になり、逆に少ないと欠品につながるという状況でした」

また、原価管理システムの課題を、管理本部 情報システムセンター長の井根淳氏はこう振り返る。「原価管理システムは、生産管理システムとは別に、自社で開発した仕組みを使っていました。そのため、生産管理システムのデータを原価管理システムにコピーして夜間バッチで原価計算を回していました。課題は、リアルタイムに原価の把握ができないことでした」

さらに、スマートメーター用の部品を製造しているグループ会社2社との連携でも課題が残っていた。グループ会社ではそれぞれ別のシステムを用いて業務を行っていたため、データの再入力が必要であるなど一部非効率な業務が残っており、それが製造でのリードタイムにも影響していた。井根氏は、「グループ会社のIT担当者は、現場の担当者が兼任していたので、負担が大きいことも課題でした」と話している。

大崎電気工業では、2012年に販売管理システムを他社のパッケージからmcframeに移行した。井根氏は、「当時もいくつかのベンダーに提案を依頼し、検討した結果、mcframeを採用しました。mcframeを採用した理由は、あまりカスタマイズをすることなく、標準機能で業務に適合できたからです」と話す。

今回の生産管理システムおよび原価管理システムの導入プロジェクトは2016年11月より開始され、2018年3月に予定通り本番稼働した。グループ会社2社にも導入されている。プロジェクトでは、埼玉事業所の各部門及びグループ会社からメンバーを選出し、約20名のプロジェクトチームを編成。計画、購買、物流、製造、原価の5つのグループで推進した。

パッケージの選定では、ベンダー4社の提案を比較検討した。井根氏は、「すでに販売管理システムでmcframeを導入していましたが、生産管理や原価管理については、mcframeありきではなく、他の製品も含めて検討しました」と話す。

その中でmcframeを採用したのは、フィット&ギャップ分析で、もっともフィット率が高かったからだ。また、導入パートナーとしてはコベルコシステムを選定。すでに販売管理システムの導入で実績があるほか、業務を理解した上での提案や、親身なサポート体制などを評価したことが選定の理由だった。井根氏は、「旧生産管理システムはカスタマイズの割合が多くシステムが複雑化していたため、今回は基本機能を生かし、カスタマイズは最小限に抑えられるようにしたいと考えていました」と話している。

大本氏は、「ERPパッケージを採用していないので、PDM(製品情報管理)やBOM、販売管理システムなどとのシームレスな連携が選定のポイントでした。また、旧生産管理システムでは実現できていなかった原価管理システムも取り込みたいと思っていました。さらに以前は、3カ月分のフォーキャストしか管理していなかったので、より長い期間のフォーキャスト管理を実現できるようにしたいと考えていました」と話している。

生産管理システムをmcframeに移行したことで、ロット別の在庫管理を実現することができた。より詳細な単位で部品を管理できるため、在庫管理の精度も向上している。大本氏は、「以前は、生産管理システムとは別のシステムで、トレーサビリティやロット管理を行っていました。そのため、複数のシステムにデータを入力することが必要で、作業負荷が高くなっていました。mcframeの導入により、トレーサビリティやロット管理が統合されたので、作業負荷は大幅に軽減されました。また入力ミスによる手戻りもなくなりました」と話す。

ロット別管理によって在庫管理の精度が向上したことは棚卸業務にも良い影響を与えている。生産本部 業務部 生産企画管理課長の助川誠司氏は、「棚卸を締めるまでの時間が、これまでと比べ物にならないくらいスピードアップしています。棚卸後に、理論値と実数の突き合わせをするのですが、この作業に2~3日かかっていました。mcframeの導入により、この作業が即時でできるようになりました」と話す。

大きな効果となったのが、長期の調達リードタイムへの対応だ。フォーキャストが3カ月から12カ月になったので、長納期部品の調達管理が効率化されている。大本氏は「これまで経験と勘も駆使して行っていた長納期部品の管理を、生産管理システムのデータに基づく管理に移行できました。これによって、mcframeのリードタイム発注の機能を活用できるようになり、適正な手配が実現できるようになったと同時に、管理精度とスピードの向上や、運用工数の削減、情報共有化が促進されました」と語る。

さらに今回のシステム刷新では、ハンディやスケジューラも導入し、mcframeと連携することで、作業担当者の負荷を軽減している。販売管理システムとの連携は同じmcframeであるため、シームレスな連携を実現した。助川氏は、「これまで、生産計画を組む上で計画変更に苦労していました。今回、スケジューラを導入したことで、計画変更の負担の軽減や業務の属人化の防止が見込まれます」と話す。

一方、原価管理システムにmcframeを採用した効果と期待について、大本氏は次のように語る。「現状、試行錯誤している段階ですが、予定原価と実際原価の差異が見える化できることを高く評価しています。以前は、差異の原因がどこにあるかを把握するのが大変でしたが、mcframeを採用したことで、差異をコントロールできるようになることや、新製品リリース後の積み上げ状況などが把握できることなどを期待しています」

また、取締役 生産本部副本部長 兼業務部長の徳本法之氏は、「mcframeは、同じ部品を違うメーカーから取り寄せたときに、原価がどのように変化するかをすぐに把握できます。設計変更時の原価の変化をリアルタイムに把握したいときにも非常に便利です。個人的には、原価管理は従来から苦労していたところであったので、さらなる精度の向上を期待しています」と話している。

なお原価計算はこれまで別システムであったため、情報システムセンターに依頼して夜間バッチで処理をしており結果の確認が翌日となっていた。井根氏は「工程管理や生産企画の担当者が新しい製品に対する予定原価がいくらになるかを必要な時に自分たちで計算できるようになったのは大きな効果です」と話す。

また、今回のシステム刷新に伴い、「業務データダウンロード」と呼ばれる機能をコベルコシステムに開発してもらい利用している。これはmcframeからデータを抽出する機能であり、これによって情報システムセンターにデータ抽出の依頼をすることなく、ユーザー部門の担当者自身でデータを抽出し加工・集計できるようになり、業務の効率化を実現している。

大本氏は、「mcframeでは、抽出条件の設定も自由にできるので、操作方法に慣れれば、非常に便利な機能だと思います。画面のレイアウトも自由に変更できるので、作業の効率化につながっています」と話す。

前述の通り、mcframeは埼玉事業所だけでなく、グループ会社にも導入されている。これまでは異なるシステムを利用していたため、シームレスな連携ができず、業務では埼玉事業所から送信したデータをグループ会社側で再入力しなければならなかった。しかし、mcframeによってシステム基盤を共通化し、すべてのデータが連携されているので、情報連携のリードタイムが短縮された。

井根氏は、「BOMも共有化できるようにしたことによりグループ会社でのBOMのメンテナンス作業が省力化されました。データの入力ミスもなくなっています。グループ全体で同じシステムを使っていることでグループ会社のサポートも楽になりました」と話している。

今回のmcframe導入プロジェクトについて徳本氏は次のように総括する。「一般的なシステム導入では、トップダウンでプロジェクトが進むことが多いのではないかと思います。今回は、現場の意見を尊重し、現場で決めたことをトップに承認してもらうボトムアップのプロジェクトだったので、現場に“やらされている感”はありませんでした。もちろん、期間と費用の制約があるので、すべて満足とはいきませんが、納得のいくシステムができました」。さらに徳本氏はこう続ける。「私自身、プロジェクト管理は好きなので積極的に関わりたかったのですが、次の世代のリーダーを育てるために、今回はあえて見守り役に徹することにしました。逆にこれがプロジェクト成功の最大のポイントです」

もちろん、大崎電気工業の取り組みはこれで終わりではない。今後の展望について、徳本氏は次のように話す。「時代の変化や製品や部品のモデルチェンジにも追随し柔軟に対応できるシステムを築いていきたいです。今後いかにmcframeを活用し、さらに効果を上げていくかは、現場の担当者次第です。B-EN-Gやコベルコシステムのサポートも受けながら、自分たちで課題を見つけ、改善を繰り返していってほしいです」と話している。

1916年の創業以来、100年にわたって電力計測・制御関連の製品・サービスを提供。電力会社向け電力量計を事業の基盤として主力製品のスマートメーターでは、国内トップクラスのポジションを確立している。近年では、「Global EnergySolution Leader」をビジョンに掲げ、電力計測・制御を通じたエネルギーの有効活用への貢献を目指して、グローバル市場でもIoT 技術を活用したソリューション・サービスの拡大に取り組んでいる。

| 商号 | 大崎電気工業株式会社 |

|---|---|

| 設立 | 1937年1月 |

| 資本金 | 79億6,575万円(2018年3月末現在) |

| 従業員数 | 連結:2,960名 個別:479名(2018年3月末現在) |

| 事業内容 | 電力量計、計器用変成器、配電自動化機器、タイムスイッチ、デマンドコントロール装置、エネルギーマネジメントシステム、自動検針システム、スマートホーム関連機器、光通信関連機器、配・分電盤、電力量計の取替工事、その他電気機械器具の製造販売および工事など |

※本事例は2018年11月現在の内容です。

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.