積上げ方式を継承した品目別原価計算を実現し、物流部門での調整作業を解消

標準原価との原価差異分析を行うためのインフラも確立

従来の基幹システムは40年近く運用を続けてきたもので、ビジネス環境の変化に合わせた社内のさまざまな要求に柔軟な対応ができない状況になっていました。また、マスタ統合やデータの一元管理がなされていないこと、シミュレーションによる予測機能がないことなども課題でした。このままでは業務現場における効率化や情報共有、経営層が求めるタイムリーな情報提供などを実現していくことができませんでした。 そこでプロジェクトでは、基幹システム刷新により3つの実現テーマを策定。 さらに、この3項目を具現化するために、社内をくまなくヒヤリングしたうえで業務課題と対応策について議論を重ね、業務効率化および業務高度化の観点で合計13の重点改革テーマをまとめ上げました。

業務の徹底した効率化

より高度化した業務への変貌

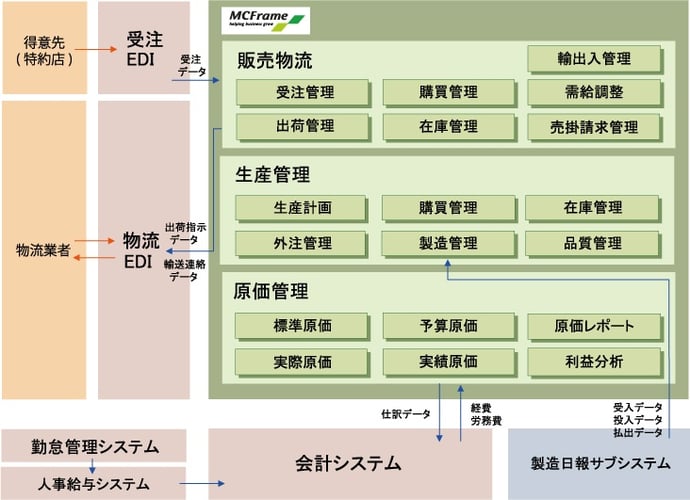

新システムについては、少人数体制のシステム部門でスムーズな構築・運用をできることも考慮し、ERPパッケージを採用することとしました。13の重点改革テーマを具現化する製品選びは、コンサルティング会社の協力を得て、膨大な数のERP製品のフィルタリングから始めましたが、自社に適したものを見つけ出すまでにさほど時間はかからず、最終的に2製品をじっくりと比較検討し、信頼できるビジネスパートナーとしてB-EN-Gから提案された「MCFrame」の採用を決定しました。 それから約1年をかけ、業務部門から参加したプロジェクトメンバーも交えてシステム設計・構築に必死で取り組み、稼働開始の予定日に間に合わせました。

<システム概要図>

選定当時、日本国内で提供されていたERPは86製品ありました。そこでまず、当社の業態や企業規模などを考慮して、①日本での導入実績が豊富であること、②プロセス産業に強いこと、③中堅企業への導入実績が高いこと、④生産業務領域の機能が充実していること、の4つの条件でフィルターをかけたところ、一気に5製品まで絞られました。この5製品の各ベンダーに対して、社内各部門の協力を得て作成した詳細な機能展開表を提示して具体的な提案を求め、その中から最終候補として2製品を選び、さらに検討を重ねた結果、MCFrameを採用するにいたりました。(石井様)

実は、製品選定の参考にするため、ERPを導入された他社様へのヒヤリングを重ねたのですが、多くの方が「プロジェクトの成否は結局のところ“人”で決まる」と話していました。ベンダー側担当者によって成果物の良し悪しも変わるというのです。このことが強く印象に残っていたので、最終選考においては各ベンダーの“担当者”にも目を向け、「ビジネスパートナーとしてふさわしいかどうか」を判断し、B-EN-Gと一緒にプロジェクトを進めていこうと決めたのです。(石井様)

各部門から上がってきた要望をシステムに落とし込んでみると、カスタマイズ項目が当初想定よりも膨らんでしまいました。そこで、開発期間と予算を念頭に置き、標準機能でカバーできない部分については周辺システムや運用面の工夫、あるいは二次開発に組み込むことなどで対応しました。これにより、カスタマイズも当初想定程度のボリュームに抑えることができました。(芦川様)

現場部門からプロジェクトに参加した立場としては、部署内の意見を集約することも大変でしたが、それ以上に現場の“想い”をプロジェクトでうまく伝えることに難しさを感じました。(村上様)

業界特有の用語や慣習をB-EN-Gの担当者にどう理解してもらうかに苦労しました。使い慣れた言葉や当たり前の慣習を改めて説明するというのはなかなか難しいものでした。しかし、双方が納得の行くまで話し合いをしたことにより、システム開発にもしっかりと反映させることができました。(浅田様)

新システムではマスタやコード類の整理・統一を行いましたが、その登録が途中まで思うように進まず不安に襲われました。また、移行リハーサルも初回の結果が思わしくなかったため、当初予定よりも回数を増やさざるを得ませんでした。このようなこともあってスケジュールがタイトになりましたが、社内メンバーの頑張りとB-EN-Gの手厚いサポートによって何とか乗り切ることができました。(石井様)

今回のプロジェクトでは、長年の課題だった製造現場における日報のシステム化も果たしました。この「製造日報サブシステム」については、当社の製造ラインの特異性やこだわりを十分に汲み取るために社内で独自開発し、MCFrameとデータ連携させる仕組みにしました。実は、かつて日報システム構築にトライしてうまく行かなかった苦い経験があったので、今回は何としても実現してみせるという意気込みで取り組みました。(濱岡様)

以前は部門ごとに専用化されていたシステムが、MCFrameの導入によって製造から販売までトータルにカバーされる形態になったことで、各部門の業務効率向上だけでなく、社内全体での情報の共有化、コミュニケーションの活性化も実現されました。(芦川様)

リアルタイムに確認できるようになった在庫情報が日常業務の中でとても役立っています。営業担当としてお客様と電話でやり取りしている際、製品の在庫状況を聞かれることが間々あります。以前は物流部門に確認してから回答していましたが、今は手元で情報をチェックして即答できるので、お客様をお待たせすることもなくなりました。(武居様)

お客様毎の販売実績や部員個々の営業成績・目標数値など、従来システム上で確認できなかったものが見える化されたので、集計や分析などを手作業で行う手間が省け、本来の営業活動により時間を割けるようになりました。個別成績を見て、「今月はもっとがんばらないと」と気を引き締めたり、自分なりの営業戦略や計画を練ったりもしています。(武居様)

以前の業務プロセスは手作業の部分が多かったため、業務ルールが煩雑で、個々人の経験則に頼っていた面も多々ありました。新システムになってからは、誰にでも使える分かりやすい画面で、お客様の希望に基づいた出荷日や配送業者の設定作業も楽に行えるようになりました。また、入力作業中に不明なことが出てきた場合、以前のように資料を見たり、別システムを立ち上げて確認するといった手間をかけず、同じ画面上でさまざまな情報をすぐに参照できるようになったので非常に便利です。(村上様)

13の重点改革テーマごとに達成目標を数値化して設定したのですが、運用開始から半年程度で効果が現れたテーマも出てきています。業務別に見ると、販売と物流での効果が最も顕著に現れています。(石井様)

経営視点で、月次をはじめとした決算の早期化、積上げ製造原価計算の採用、計画策定や意思決定を支援するシミュレーション機能の充実といったことを新システムに求めましたが、現在はまだ精度向上に取り組んでいる段階です。これらの機能については2013年からの本格活用を目指しています。(細田様)

現場部門から「こんな情報、こういった帳票がほしい」というような要望もどんどん上がってきているので、迅速に対応していかなければいけません。そのために、MCFrameの公開されたデータベース構造をきちんと理解する必要があるので、B-EN-Gの協力を得て研修を行っていきたいと考えています。(石井様)

システム設計時に各部門から上がってきた膨大な要望を整理しましたが、実際にシステムを運用立上げする中で「現場の要望を改めて棚卸しする必要がある」と感じ、作業に取り掛かり始めました。今後に予定している二次開発の案件として整理し、B-EN-Gにも相談していく考えです。(石井様)

二次開発のことを社内では「二番列車」と呼んでいます。プロジェクトメンバーの一員として、当社の将来を見据えながら、現場業務にとどまらず経営層にも直接的に役立つ仕組みをどう実現していくかをじっくり検討し、二番列車を完成させたいと思っています。(芦川様)

システムというのは、導入後のユーザー側の“育て方”によっても効果が大きく変わっていくはずです。ですから、MCFrameで構築した新システムが当社により貢献してくれるものになるよう、上手に育てていきたいと思います。(細田様)

世界を舞台に活躍する国内唯一の石油ワックス製造専業メーカー

日本精蝋様は1929年南満州鉄道の子会社として設立され、戦後1951年に日本精蝋株式会社として再発足いたしました。以来、永年にわたりワックスの専業メーカーとして業界の主導的役割を担い、日本の産業経済の成長と発展に大いに寄与してまりました。そして、今や国内はもとより世界の代表的なワックスの総合メーカーとしてゆるぎない地位を確立し、国際社会の発展に向けて大きく飛躍しようとしております。

特殊な領域の需要に応える卓越した技術力

日本精蝋では、高い性能が求められるワックスの特殊なニーズにも対応しています。中でも、タイヤなどの各種ゴム製品の老化防止には大きな成果を上げています。原料のゴムにワックスを練り込むことで、老化の原因となる大気中のオゾンを遮断する被膜を形成し、亀裂を防止します。その効果を発揮する成分が温度によって異なるため、気象条件などに合わせたワックス組成の微妙な調整が必要です。 こうしたハイレベルなご要望にお応えする基盤となるのが、ワックスの専業メーカーとして素材づくりで蓄えた経験とそこで培ってきた技術力であり、日本精蝋の最大の強みとなっています。

多彩な用途に対応する豊富なバリエーション

日本精蝋のワックスは、品質の良さだけでなく、そのバリエーションの豊富さでも群を抜いています。とりわけ高純度に精製された特製品と呼ばれるワックスは、需要の伸びも顕著な分野で大切な役割を果たしています。たとえば熱転写方式のプリンタインクに用いられているワックスは、敏感な熱応答性が求められます。 また、製本や製函工場のラインに使用されるワックス系ホットメルト接着剤は、加熱で液化させ、塗工し、冷えて固まることで接着が完了するため、乾燥させたり、溶剤の揮発成分を飛ばしたりする必要がありません。人や環境にやさしいことから、今後も安定した需要が期待されています。

| 本社所在地 | 104-0033 東京都中央区京橋2-5-18 京橋創生館10F |

|---|---|

| 事業内容 | 石蝋、石油およびその副製品の製造、加工ならびに売買、油槽の賃貸に関する業務、医薬品、医薬部外品、農業薬品、化学薬品の製造、加工ならびに売買 |

| 設立 | 1951年2月10日(創業1929年2月10日) |

| 資本金 | 11億2000万円 |

| 売上高 | 370億300万円(2011年12月期) |

| 従業員数 | 236名(2011年12月末現在) |

| 事業所 | 本社、大阪支店、徳山工場・開発研究センター、つくば事業所・開発研究センター分室 |

※本事例中に記載の肩書きや数値、固有名詞等は掲載当時のものであり、変更されている可能性があります。

※掲載企業様への直接のご連絡はご容赦ください。

Copyright(C) Business Engineering Corporation. All rights reserved.