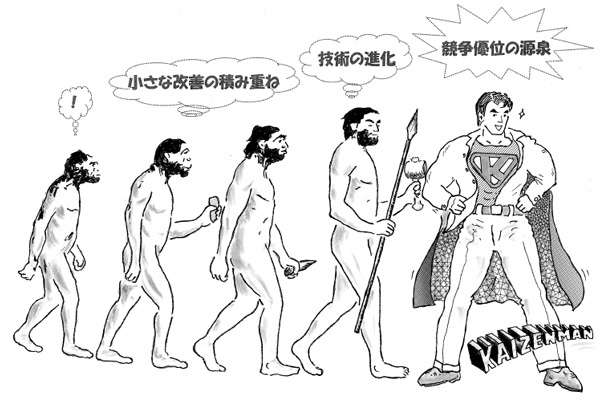

第4回『小改善は企業の底力!1.01365=37.78』

小改善へのこだわりを忘れてはいないか?

現場の改善をしていると、いわゆる「小改善」の重要さを分かっていない場面に出くわすことがある。ほんの10cmだけでも道具を手元に引き寄せる、箱の高さを5cm低くする、歩いて運ぶ距離を1歩だけ短くする、、、読者の皆さんの会社、特に海外で、こんな小さな改善の重要さを軽んじてはいないだろうか?グローバルでも競争が厳しくなり、毎年どころか毎四半期で市況価格や株価は下落し、一方賃金が上昇していくような環境で、製造原価の低減や、間接経費削減の取り組みに求められる目標値は数%ではなく数十%になることも少なくない。大胆な改革を伴った改善をしなければたとえ、賃金水準が競争についていけないことは言うを待たない。それは海外でも同様。「人員を○人削減する」や「生産能力を倍に上げる」といった改善活動や、「設計方法そのものの見直し」「商品構成の再設計」のような改革的な活動まで、大きな成果を得られる取り組みには精力的に取り組む会社が多いのに対して、一方で"いますぐできる"ような小改善への徹底したこだわりを見せる会社は、海外でも、極めて少ないように感じている。

なぜ、今、グローバルでも、小改善なのか?

小改善がきわめて重要だということを、示す式を紹介しよう。

- (式1)1.00365=1.00

- (式2)1.01365=37.78

これを見て直感的に、アッと思われた方には、小改善の重要性はすでにお分かりのことだろう。式1は、1は何回掛けても1のままであることを示している【1×1×・・(365回繰り返し)・×1=1】。しかし式2では、1.01は1.00からわずか0.01だけしか違わないのに、それを365回掛けると約38となることを示している【1.01×1.01×・・(365回繰り返し)・・×1.01=37.78】。 現場は何も変えなければ、365日1年後もそのままだが、たとえ1%のわずかな違いでも改善を積み上げることで、1年後には何もしないときよりも実に38倍になるということを意味している。これが小改善をやり続けることの定量的効果である。それこそ、ものの位置を10cm手元に引き寄せる、というような小改善でも毎日やり続け、積み重ねることで、1年後には、なにもしないときとは比べ物にならないくらいの効果を得ることが出来るのである。 小改善の積み上げは、例えば、1件あたりの効果は小さくても、それを幾つも積み重ねていけば大きな効果になるということでもある。たとえ1件、円に換算して1000円の効果金額しか出ない改善であっても、そのような改善を100件積み重ねれば10万円の効果になる。グローバル化を命題に現地生産は加速するばかり。海外工場でもこれは軽視できない。

小改善を軽視する職場の特徴

小改善を軽視する職場には特徴がある。

まず現場のモノづくりのベースが出来ていない会社がそうである。整理整頓が出来ていなくて、現場のムダ・ロスが見えないままに放置されている職場では、いくら小改善をしても成果が出ないのだが、「わが社の工場は特別である」と自社の現状を肯定してしまい、本質的な問題に目を向けずに、成果の出ない小改善を軽視する風土をつくってしまう。

あるいは、現場に至るまでコスト意識が希薄な会社も、小改善を軽視する風潮がある。小改善は、「たかだか作業を数秒早くすること」程度に捉えて、逆に仕事が忙しくなくなるというような作業者の不満に置き換わってしまう。作業を楽にしたり負担を軽くしたりすることで、結果として作業が早くなり、効率が上がりコストが改善されるという一連の流れが全員に徹底できていないと、このように改善そのものの意義すら理解されない職場になってしまう。

小改善が長続きしないとお悩みの会社はもう一度、この点を見つめなおしてみてはどうだろうか。

小改善の積み重ねは企業の底力そのもの

小改善の積み重ねは、模倣しがたい企業の底力になる。単に新しい設備をいれたり、流行しているラインレイアウトにしたりすることは、一時の効果は得られるものの、すぐに他社にも追いつかれてしまう。また、市販されている設備であっても、毎日、自社の工夫を取り入れた改善を積み上げることで、1年後には簡単には追いつけない技術に進化する。競合他社と全く同じ設備を使っていても、企業によって生産性に大きな差が出てくるのは、この小改善の積み上げが大きく効いているかどうかにかかっている。ちょっと見ただけでは分からない小さな改善を積み上げることによって、何も考えずに漫然と設備を使っている会社がちょっとやそっとでは追いつけないほどの、力の差を生み出すのだ。 (工場管理(日刊工業新聞社)2012.08月号Change is チャンス!『改善改革仕掛け人風雲記』 より)

(工場管理(日刊工業新聞社)2012.08月号Change is チャンス!『改善改革仕掛け人風雲記』 より)