第3回 『含有化学物質情報を「見える化」するためには?』 (REACH規則で追加された運用の見直しと材料管理の有効性)

皆様こんにちは、沖電気工業(OKI)の緒形です。

前回は、RoHS指令とREACH規則の違いをご紹介しました。本稿では、複雑化する法規制に対応するために必要な情報システムの概要について、OKIグループの運用ノウハウに基づく特長的な機能を一部交えながらご説明致します。

社内管理の「見える化」と含有化学物質管理

多くの企業では、コストや在庫そして各種リソースなどを対象に社内の「見える化」というタイトルで事業の改善が進められていると思います。この取組みを進める際には、事業、組織、製品、プロセス、管理項目などを対象に、枠組みをどうするかを最初に決定していきます。

実は、含有化学物質を管理しRoHS指令とREACH規則に対応することは、この「見える化」を実現することと同様であり、まずは企業や組織としての枠組みを設定することが重要だと考えます。

含有化学物質管理の基礎となる項目は、法令等の要求、管理対象(材料、部品、梱包材、その他購入品など)、化学物質情報管理体制、ワークフローなどが挙げられます。

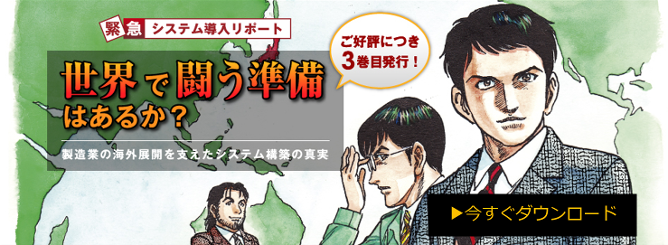

※図1)参照

REACH規則の適用範囲と運用の見直し・・・「対象物質」「梱包材」「総量管理」

セットメーカにおいてRoHS指令に加えREACH規則に対応するには、情報管理の範囲と運用を見直すことが必要になっています。

まずは、届出対象となるSVHC(Substance Very High Concern、高懸念物質)の調査を行うため、対象物質が増加(2010年8月現在、38物質(←15物質) )します。

加えて、製品とは別に梱包材を対象とした管理が必要になります。梱包材は、個別梱包や集合梱包、ユニットや保守品など出荷単位によって異なり、管理を複雑にしています。

また、この他にも、SVHCの出荷総量管理が求められる場合もあり、調査する物質や部材、業務対象プロセスの適用範囲が拡大し、運用体制の再構築が必要になります。

調査プロセスの見直し・・・調査目的の検討、調査フォーマットの選択など

材料や部品の含有化学物質調査を行うため、現在の電機電子業界では、大きくふたつの調査フォーマットが存在します。

ひとつは、JAMP(Joint Article Management Promotion-consortium、アーティクルマネジメント推進協議会)が構築したAIS(Article Information Sheet )調査フォーマットであり、SVHC(Substance Very High Concern、高懸念物質)やその候補物質含む5000種以上の物質をリスト化し網羅的に調査を行うことを目的としたものです。法令適合のための詳細な調査することが可能ですが、対象物質が多く、回答のレスポンスが課題になると推測されます。

もうひとつは、JGPSSI(Japan Green Procurement Survey Standardization Initiative、グリーン調達調査共通化協議会) が構築した調査回答ツールであり、多くの化学物質の中から、電機電子製品に含有の可能性の高い物質をスクリーニングしリスト化(Ver.4.02では32物質)したもので、情報流通の効率化を目的としたフォーマットであると考えられます。こちらのデメリットは、調査対象物質を絞り込んでいるため、未調査物質に対するリスクが存在する点です。

企業や組織は、法令や顧客要求など、何を目的として調査を行うかを検討し、これらの調査フォーマットを選択、あるいは独自に定めた手順等により、含有化学物質調査を行う必要があります。

評価プロセスの見直し・・・最大課題=自社加工品をどう評価するか

このプロセスでは、RoHS指令における評価手順に加え、梱包材などの管理対象の追加と出荷単位(製品、個別ユニット、保守品など)の製品構成管理が必要になります。

OKIグループでは、これらの管理を社内情報システム(社内名称:COINServ-COSMOS-R/R コインサーブ コスモス アールツー 以下、COSMOS-R/R )で実施しています。以下、このシステムを例にご説明いたします。

このCOSMOS-R/Rでは、設計プロセスからの製品構成情報に梱包材情報の関連付けを行う一方、ユニットや保守品などの構成に切り分けを行いREACH規則への適合に対応しています。

また、ここで問題になるのは、「複数社購買への対応」や「自社加工品の評価業務」です。

特に自社加工品は、購入品と異なり必然的に自社での積算が必要になるものの、そうした積算業務に対応するシステムがなく苦労されている企業の例を数多く見聞きします。REACH規則における最も厄介な業務の一つと言えるでしょう。

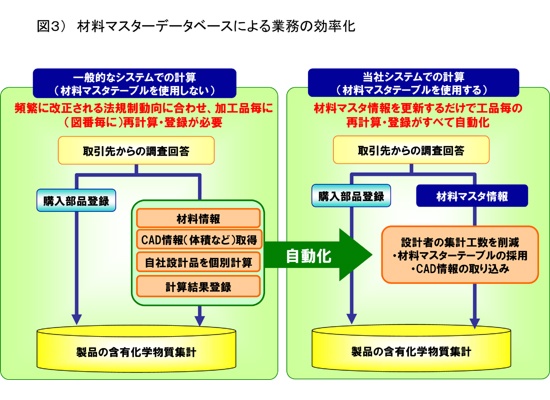

OKIグループでは (宣伝にもなってしまいますが)、COSMOS-R/R に『材料マスターデータベース』を持たせ、単位あたり(面積、体積、長さなど)に含まれる材料の化学物質量をデータベース化し、CAD等の設計ツールが保有する材料使用量の情報と連携することにより、対象物品の含有化学物質量を「自動計算」することを可能にしています。

この『材料データベース』は、メカトロ製品の機構部品や板金、プリント配線板の組み立てなどの評価プロセスで活用されています。また、SVHC物質の追加や法令の改定により、同一材料の再調査が頻繁に実施され、業務がますます煩雑になっていますが、この評価結果の自動計算機能が法令順守と業務効率の改善に大きく貢献しています。(非常に特長的な機能となっています。)

なお、ここでは、企業や組織は、購入部品、材料、梱包材、自社加工プロセス(副資材)など管理対象を事前に設定することが必要です。

※ 図2)、3)参照。

報告プロセスの見直し・・・届出の要否判断も必要

前回にもご紹介しましたが、REACH規則では、SVHC物質の総量を管理し届け出る義務があります。また、これまでのRoHS指令と同様に消費者や川下企業への報告が必要です。

OKIグループでは、製品ごとの適合情報を業界フォーマット等により自動生成し、ご報告するとともに、出荷情報を管理し届出の要否を判定しています。この判定基準は、 「SVHC38物質が0.1質量%以上含有した製品について、欧州連合域内への年間輸入量が1トン(SVHCの量)を超える場合、事前に届出が必要になる」というもので、これも厄介な計算を伴いますが、業務ポイントの一つです。

これらの機能を実現するには、設計プロセス、生産プロセスの構成情報と生産管理や営業管理の情報を収集し、総合的なマネジメントが必要になるため、対象となる組織やプロセスを事前に設定することが重要になります。

次回は、これらに対応する情報システムの要件や機能の詳細をご紹介致します。