第3回『原価管理の導入の前に』

製品の原価は原価計算をしないとわからない

これまでに、原価管理が経営改善に及ぼす力や、企業での原価管理の導入実態についてご紹介してきました。製品やサービスごと、あるいは、得意先ごとの営業利益を知るためには、どうしても原価管理が必要になります。また、コストダウンを行うにしても、どこから手を付けるとより早く効果が出るのかを知るためには、やはり原価管理の助けが必要なのです。なぜなら、製品の原価は実際原価計算1をしなければ分からないからなのです。

今回は、原価管理を社内に導入していくにあたって、前もって知っておいていただきたいポイントについてご紹介していきます。

ポイント1:改善につながらない精度でのデータ収集はしない

原価管理を始めるときに考えものなのは、どのぐらいのメッシュで情報を集めるかということです。結論から申し上げてしまいますと、自社の実力でできるレベルで、カイゼンにつながるように、決めることになります。たとえば、工程別の原価管理をしないのであれば、作業時間を工程別に記録する必要はありませんし、機械装置の減価償却費も分けて管理する意味がなくなります。

もちろん、会社の実力がついて、より細かい原価の情報が必要になったならば、それに合わせてメッシュも見直していきます。

一つ事例を紹介しておきます。

第一回に出てきたA社の話です。ある国内工場では70名ほどの従業員が基板実装と組立加工を行っていました。この会社では、標準原価計算2をしていたにも関わらず、実際原価計算をしていなかったのは、すでにご承知の通り(詳しくは第一回を読み返してください)その理由は、毎日工員が手書きで書く作業日報でした。

1か月分ですと70人×20日=1400枚になりますし、一日に段取り替えで複数製品を作ったり、別工程に応援に行ったりしますから、一枚の作業日報に作業内容が複数書かれています。しかも手書きなので間違っていたり読めなかったりします。この作業時間の集計だけで1か月かかっていましたので、実際原価が出るのが2か月後。これではカイゼンの手が遅れてしまいます。

結局、導入開始前に計画していた工程別の原価計算をあきらめたため、実際原価計算には作業日報を使わずライン長の報告から作業時間をとることにしました。

ポイント2:社員への啓蒙活動を怠らない

社員への啓蒙活動も重要なポイントです。

これまで原価管理をしていなかったのであれば、従業員の方たちは原価管理がどれだけ重要で、どれだけカイゼンに役立つのか十分に理解していないかもしれません。従業員が協力して全社を挙げて取り組まないと、原価計算できる情報が集められるまでに時間がかかったり、精度が上がらなかったりすることになります。

たとえば、これまで仕損を月末に棚卸で把握していたとすると、来月から『仕損は製品ごとに記録するように』とルール化しても、守らない人が出てきます。なぜ、こういう情報を記録するのかといったことを含めて、社員研修を行うのがよいでしょう。社外のセミナーを活用するのも手です。

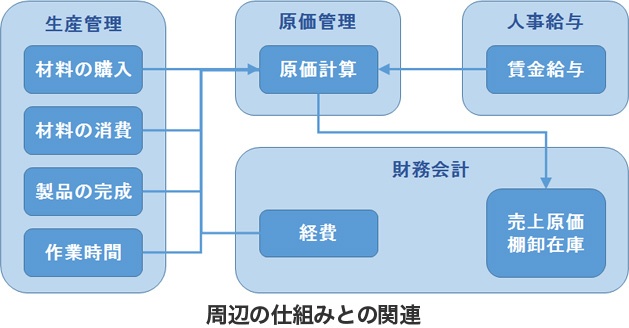

ポイント3:周辺の仕組みとの関連を把握する

原価計算に必要な情報は、すべて他の仕組みからもらう形になります。ここで言う「仕組み」は、集める情報によって他部署だったりコンピュータシステムだったりします。具体的に集めなければならない情報は、次のようなものです。

- 生産管理から、どの材料を何個いくらで買ったか。

- 生産管理から、どの製品が何個できたか。

- 生産管理から、どの材料を何個使ったか。

- 生産管理から、どの作業を何時間やったか。

- 人事給与から、工賃にいくら払ったか。

- 財務会計から、経費にいくら払ったか。

これらを製品ごとに分けて集める必要があるのです。これは、ポイント1とつながっているのですが、どのメッシュで集めるのかが重要です。製品ごとでよいのか、ロットごとにするのか、工程は分けないで考えるか、工程ごとに分けて管理するか。たとえば、工程別の原価計算をすると決めた場合、製品の出来高、材料の消費量だけでなく、人件費も、機械装置の減価償却費も、場合によっては水道光熱費も分けて記録する必要が出てくるのです。当然、情報元の部署やシステムでは、原価管理に必要なメッシュで記録していないとデータとして使えませんから、仕事の仕方やシステムの修正が必要になることもあります。これが、ポイント2であげた全社的な取り組みが必要な理由です。

集めた情報は、製品ごとに積み上げていくと製品の原価がわかることになります。これを完成した数量で割れば、製品の原価単価が出るというわけです。原価計算がすんだら、はじき出された製品の原価を使って、財務会計に仕訳入力をします。月末に残った製品の在庫金額や、売り上げた製品の原価は、先の原価計算の結果を使わないとわからないと言ったのは、このような手順を踏む必要があるからなのです。

次回からは、いよいよ本丸の「原価管理の導入」へと話を進めてまいりたいと思います。

実際原価計算:実際にかかった費用で、製品の原価を計算すること。円安で材料が高くなった、ベテラン従業員がたまたま休暇を取っていたなど、偶然の要素に左右されやすい。

標準原価計算:標準量の材料と、標準的な作業で、標準数の製品を作った時の原価。実際原価の欠点を補うために考えられた。平均的な条件の下での製品の原価を、あらかじめ標準原価として決めておき、実際原価と比較してカイゼンに役立てる。

1.実際原価計算:実際にかかった費用で、製品の原価を計算すること。円安で材料が高くなった、ベテラン従業員がたまたま休暇を取っていたなど、偶然の要素に左右されやすい。

2.標準原価計算:標準量の材料と、標準的な作業で、標準数の製品を作った時の原価。実際原価の欠点を補うために考えられた。平均的な条件の下での製品の原価を、あらかじめ標準原価として決めておき、実際原価と比較してカイゼンに役立てる。