第9回『コストダウン その3 原価企画』

コストダウンは難しい

コストダウンの3回目は、原価企画についてお話しいたします。製品の生産をはじめてから、サービスの提供をはじめてからコストダウンをしようとしても、なかなか減っていかないのではないのではないでしょうか。

カレー屋さんでカレーを作る場合なら、今まで使っていたニンジンを減らすとか、ジャガイモを減らすとかで原価を下げることは可能です。あまり減らしてしまうと「量が少ない店だな」と思われて、客足が遠のいてしまいますが。製造業の場合、製品の仕様は得意先や品質保証部に承認をもらっているでしょうから、部品の見直しだけでなく、作業手順の変更も再承認が必要だったりするので、コストダウン自体がハードルの高い目標です。

製品やサービスの原価は、企画の時に決まってしまう

製品やサービスの原価が決まるのは、実はモノを作るときではなく、モノの仕様を決めたときなのです。コスト発生曲線とコスト決定曲線を比較したグラフをご覧ください。点線で表したコスト発生曲線は、製造のときに急に増えています。これは、材料を使ったり作業をしたりすることで積みあがった原価が、製品やサービスの原価の大半を占めるということを表しています。一方、実線で表したコスト決定曲線は、研究開発から企画設計のときに大きく立ち上がっています。製品やサービスの原価は、設計までのステージでほぼ8割方決まってしまうのです。作るものが決まってからコストダウンを図ろうとしても、せいぜい2割方しか減らせない理由がここにあります。

「さっき、カレーの原価はニンジン減らせば減るって話と矛盾してない?」いえいえ、ニンジンを減らすのは仕様(レシピ)を変更していることですから。製造業と違って、お客様に「ニンジン○○g入り」と公表してないのでクレームにならないだけなのです。

製品やサービスの企画の時点からコストダウンを意識する

設計段階で原価が決まってしまうなら、設計の時にコストダウンを考えておけばよい、という考え方が原価企画です。新しい製品やサービスを企画するとしましょう。この製品・サービスは、どんな人が買うのか、販売する地域はどこか、形のあるものであれば、機能はどうか、故障のしやすさは、捨てるときに困らないか、などといった情報をもとに売値を想定します。その売価から、事業に必要な利益を引くと、製品・サービスにかけられる原価の上限が決まります。原価企画の活動では、その原価の上限を上回らないように、仕様を決めていく段階から全社一丸で取り組んでいくのです。

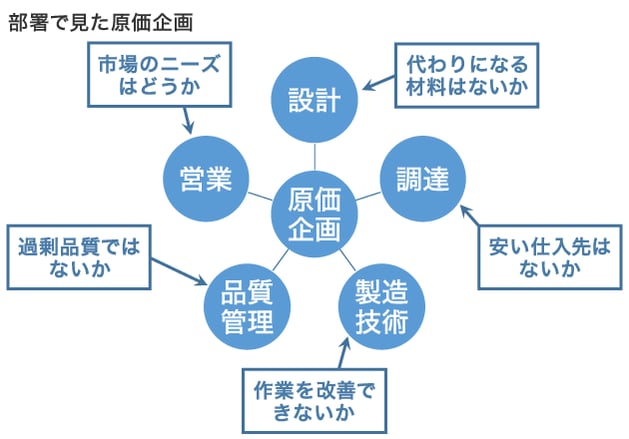

実際に原価企画を進めるには、まさに全社一丸の取り組みになります。営業やマーケティングは市場ニーズをつかんでくる必要があります。設計は代わりになる材料がないか絶えず見直しを行います。調達は、材料を安く仕入れられないか仕入先と交渉したり新しい仕入先を探したりします。製造の部門では、作業のやり方を改善できないか見直しを繰り返します。品質管理の担当は、市場のニーズに対して過剰品質にならないようチェックします。

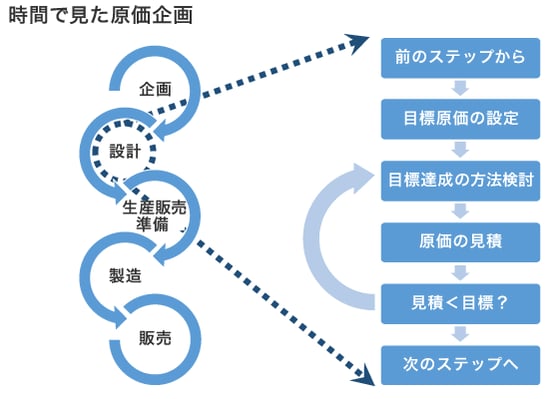

原価企画を時系列で切ってみると、それぞれのステージで製品・サービスの仕様を詰めていき、目標原価の精度を高めていくという活動を繰り返していきます。企画段階ではざっくりとした仕様を決めながら原価を見積もっていき、ある程度固まったら次の設計段階へ進んで詳細に落とし込んでいきます。仕様が固まったら準備段階へ進んで、今度はどのように作るかということを固めていく、といった感じです。カレー屋さんの例で行けば、企画段階では「ビーフカレーにするのかポークカレーにするのか」を、おおよその売値と原価で決めていきます。企画が固まったら、肉や野菜の量を決めていく訳です。準備段階になったら、厨房の作業手順まで落とし込んで原価を見積もるということになります。

製造業のコストダウン手法に学ぶ

コストダウンで、良くテーマとしてあげられるものは次のようなものです。詳細は成書にゆずり、このコラムではこれらのうち、いくつかについて製造業以外の例をからめながら説明しておきます。

- 材料単価に効くもの:価格交渉、共通化・標準化、VE

- 材料消費量に効くもの:ポカ除け 、流出防止 、歩留り改善、VE

- 作業時間に効くもの:ポカ除け、流出防止、平準化 、多能工化 、外段取り化 、共通化・標準化、VE

部品の共通化・標準化とは、さまざまな製品を設計するうえで、共通で使用できるものは共通化しようという考えです。たとえば、ネジには太さ長さが違うものがいろいろありますが、組み立てに必要なネジの種類を少なくすることで、

- 少ない種類のネジを大ロットで買うことになるため、購入時に価格交渉がしやすくなる

- 部品の種類が少なくなるので在庫管理が楽になる

- 組み立て作業時にどのネジを使うか迷わなくて済む

などの効果が見込めます。

これは製造業に限った話ではありません。あるハンバーガー屋さんでは、サンドするレタスの大きさ重さを統一するために、バンズの大きさに合わせて折り畳んだものを仕込んでおく、という作業をしていました。切ったレタスを使うより、歩留まりが上がりますしボリュームアップして見えるので、お客様の評判もよいとのことでした。

VEは、Value Engineering の略です。製品やサービスの「価値」を、機能と価格の比で表して比較します。お客様にとって、より「価値」が高くなるような製品・サービスを提供しよう、という考えです。

- 「価値」=「機能」/「価格」

たとえば、ドリルを買う人は、ドリルが欲しいのではなく、穴を開ける機能が欲しいわけです。この穴を開ける機能を何らかの基準で評価して、数字で表します。交換可能な刃先の種類、使える電源のタイプ、開けられる素材、重さ、持ちやすさ、などなど。それぞれの機能について、ニーズに合わせた点数と、実現するのにかかる費用から、価値が計算できます。

このVEも製造業特有のものではありません。建設業ではVEの考え方はごく普通に使われています。事務所内の配線工事などがいい例で、「各机にネットワークの口を一つずつ床下配線」と注文があったとき、設備から一つひとつ配線しても、途中で枝分かれするように配線しても、利用者から見たらどちらも変わりません。ある会社では、販売管理のパッケージソフトを購入するときに、各IT会社の提案に機能点をつけ、それを価格で割った「価値」で比較をしています。VEには、このような使い方もあります。

次回は、この連載コラムも最終回、原価管理精度の向上についてお話しします。

- ポカ除け:作業ミスを防ぐために、そもそもミスが起きにくいような仕組みにすること。機械の電源を入れるのに2つのスイッチを同時に押す必要がある、ファイルの上書きを防ぐためにパスワードが掛けてある、など。

- 流出防止:不良品を次の工程に流さないこと。不良品と知らずに次の工程で加工作業してしまうと時間がムダになる。後工程はお客様。

- 平準化:まとめて作らずに、ならして作るように計画を立てること。クリスマス用商品を、夏ごろから少しずつ作って在庫しておけば、作業者も機械設備も少なくて済む。一日の中で平準化したり、複数の工程の間で平準化したりすることもある。

- 多能工化:一人の人が、複数の作業ができるようにすること。仕事の量が変わっても増員なしに対応できる。

- 外段取り化:生産設備を止めずに作るものを切り替えられるよう、設備の外で準備をすること。たとえばフライパンが2つあれば、ある料理の調理が終わってフライパンを洗う時間に、もう一つのフライパンで別の料理を作ることができる。