第2回 『敵(ヘドロ在庫)に立ち向かう前に敵を知る』

皆さん、はじめまして。アットストリームの杉原です。

さて、前回は中平が「ヘドロ在庫」の現象を大まかに説明しました。今回のコラムでは、その解決に向けたアプローチを述べていく前に、「発生してしまったヘドロが会社に与える悪さ加減」と「ヘドロ自体がそもそも発生する要因」を、実例にもとづきまとめておきたいと思います。皆さんの業務/管理上の問題意識と共通する点があるかもしれません。

ヘドロ在庫の悪さ加減検証 1 ~経営への影響~

まずは、当然でしょうが、ヘドロ在庫は経営指標の財務面で(以下のような)悪影響を及ぼします。-

- 廃却損の発生

- キャッシュフローの悪化

- 倉庫保管費用の増大(人件費・倉庫賃借料など)

また、財務とは直接つながりがなくても、経営に影響のある問題を引き起こした事例(下記)もあります。

-

- 「古い商品」というクレーム

⇒クレーム対応費用、会社信用力の低下

他にも、必要以上の在庫を持っていたために痛手を被った、という話は枚挙にいとまがありません。ここでは、議論を進め、現場サイドで起こり得る「ヘドロ在庫の悪さ加減」を検証してまいります。

ヘドロ在庫の悪さ加減検証 2 ~在庫は過剰で欠品も多発~

一般に「在庫」と「欠品(納期遅延)」は相反する関係~在庫が多ければ欠品しない⇔在庫が少なければ欠品する~にあると思われがちです。しかし、実はヘドロ在庫の過剰は欠品の遠因であることが多いのです。つまり、「在庫は多い一方で欠品はいっこうに減らない・・むしろ欠品が増えている場合もある」背景にヘドロ在庫の存在があるのです。2つの実例で検証してみましょう。

■X社の例

X社は輸送機器部品メーカーです。X社の生産リードタイムはおおよそ1週間であるにもかかわらず常に製品在庫を2ヶ月弱持っていました。この在庫水準は数年前より変化していないにもかかわらず、お客様に対する納品率(納期に対する遵守率)は、90%を切っていました。2年前は95%であったそうです。なぜこうなったのでしょうか。システムから滞留在庫一覧を抽出し、在庫分析を行った結果わかったことは・・

- 2年以上滞留している在庫が全体数量の5%を占めている

- 在庫日数が365日を越えている在庫数は、全体の1割強

- 在庫日数が3ヶ月を超えている在庫数は、全体の4割強

- その反面、大量流動品でありながら在庫「0」の製品も数点あり

という状態でした。

滞留している製品の中、量の多い数点を抜き出し、生産履歴を調べてみると、驚くべきことが判明しました。それは、「2年前に1万個生産したが、1個も売れずに滞留、しかし1年前に、また1万個の生産活動を行っている」ことでした。X社社長はこの事実を知って絶句したのは言うまでもありません。「この例は氷山の一角で、実は会社全体を調べると恐ろしいヘドロ在庫の問題を抱えているのではないのだろうか。」という意識が社長の脳裏によぎりました。

■Y社の例

Y社は食品メーカーです。Y社では、工場を日本国内に4拠点持っていました。この会社では、地域別に販売テリトリーを分けており、例えばA工場は北海道地域への出荷、B工場は九州地域への出荷という役割になっていました。A工場は、製品αが常に品不足で、頻繁に欠品を出していましたが、B工場は製品αが余っており、半年以上まったく動かずに滞留(ヘドロ化)していたのです。各工場で過去1年間に廃却した製品をピックアップし、その製品に対する他工場の生産活動がどのようになっているのか?を調査してみると~やはりと言うべきか~ある工場で廃却した製品を他工場では生産していた事実が数多く判明しました。

これらの会社は決して特別なケースではありません。本当によく目にする例なのです。それでは、なぜ在庫を多く持っているのに欠品が発生してしまうのでしょうか。以下の図を見て下さい。

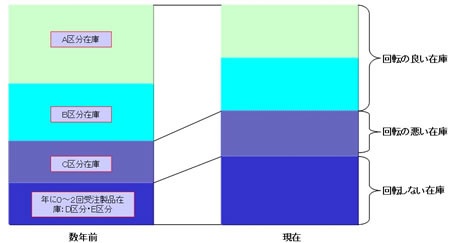

<図:在庫内容の変化>

<図:在庫内容の変化>

この図は、多くの会社が抱えている在庫内容の変化を示しています。例えば2年前のX社在庫は、A・B区分が多く、回転の悪い製品点数は比較的少なかったのです。しかし現在では、回転しない在庫(ヘドロ在庫)の比率が上昇し、(同じ在庫総量の場合)回転の良い在庫量を減少させてしまっていたのです。

ヘドロ在庫の要因考察

それではヘドロ在庫はなぜ発生するのでしょうか?そのメカニズムは各社の事業形態により多種多様ですが、少なくとも次のような要因が考えられます。

-

- 在庫数量コントロールの主眼を大量流動品に向けていたため、少量流動品に関しては、注意を払っていなかった

- 製品ライフサイクルの短命化に伴い生産ロットサイズの見直し(小ロット化)を行うべきところ、積極的に見直しを行っていなかった

- 開発遅れにより新製品切り替えの在庫コントロールがうまくいかなかった

- 年に0~2回程度の受注しかない製品は受注生産を目指すべきところ、お客様に対しその交渉を怠り、見込み生産(見込みが当たるはずもないのに)を行っていた

- 会社全体でヘドロ在庫管理をしていなかったため、拠点によっては ヘドロ、拠点によっては欠品、がそれぞれ発生していた

- そもそも在庫に関して注意を払っていなかった

以上はヘドロ在庫発生原因の一部ですが、前述の通り、ヘドロ在庫が発生した理由は色々と考えられます。但し、いずれにしても「これからの在庫管理」はこのヘドロに着目して実施すべきことがおわかりいただけるでしょう。ヘドロは勝手に減ってくれないから、人為的な処理(即ち廃却や廉価販売)を行わなくてはなりません。従ってヘドロは本質的に発生させてはいけないのです。

なお、ヘドロ発生の分析を行っていると、会社が持っている非効率な部分(業務フロー・システム・組織)などが浮かび上がって来ます。実はヘドロ発生を抑制する仕組みを作るということは、経営体質改善にもつながるのです。

さて、今回はヘドロ在庫の「原因と結果」についてお話ししました。次回は、いよいよ解決に向けたアプローチをお話してまいります。