第3回 変革を進める7つの質問

※本記事は「IGPIものづくり戦略レポート」2016夏号からの転載です。

某ドイツ製造業トップの一言

「これまでの事業領域に居て勝ち抜けるのか、という事業ポートフォリオについての議論があった。しかしその検討は止めた。我々の強みは設計・製造の技術だ。だから、設計と製造を強めるためのIoTだ」...あるドイツ企業のトップの言葉です。「2021年まで、やる事は決めた」とも。何をするのか、また何をしないのかがとても明確でした。

一方で、日本企業では「これまでもデータ収集して見える化はやっているのだが・・・ これ以上何を?」という声をよく耳にします。前述のドイツ企業を始めとした欧米企業と何が違うのでしょう?

“有事”に対する組織的対応

日本企業のIoTに関する取り組みは、総じて流行りモノ対応に留まっていると感じます。対外的に「取り組んでいます」とメッセージは出して、実は何も形になっていないというケースもあります・・・欧米企業は“本気"です。自社で何をなすべきか組織的に検討する必要があります。まずはloT適用におけるコアベネフィットを理解する事が重要です。

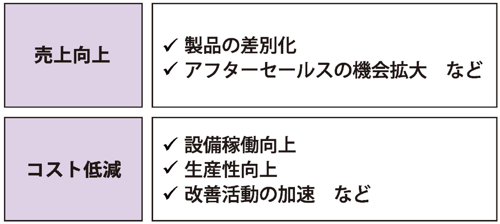

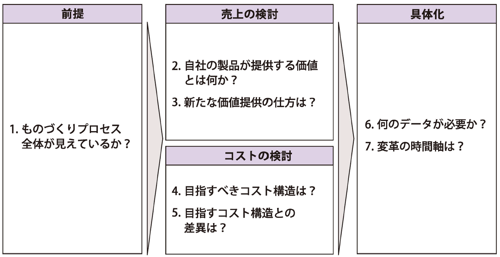

それは一言で言うならば、売上を拡大するかコストを下げるかです。これらコアベネフィットを現実のものにする検討指針となるのが、以下の7つの質問です。

1. ものづくりプロセス全体が見えているか?

まず、前提として自社の開発から量産、アフターセールスまでの全プロセスが可視化されている事が肝要です。これが見えていないと以降の質問に答え切る事が出来ません。

2. 自社の製品が提供する価値とは何か?

改めて、自社の製品が提供している価値とは何でしょうか?顧客は製品を買っているわけではありません。その製品がもたらす価値を買っているのです。

例えば、金属切削に使われるバンドソーを製造している会社があります。その製品のユーザーにとっての価値は何でしょう?「高速で高精度の切削が出来る事」でしょうか?その製品の使用には多くの費用が発生します。ノコギリの歯の摩耗が切削品質に影響するため、歯の購入、あるいはオペレーターによるセッティングという停止時間が発生します。そのため実は「少ない費用で高精度の切削が出来る事」が顧客にとっての価値だったのです。自社が提供している「高速で高精度の切削」という価値提供ではギャップが存在します。この顧客価値への洞察が無く、既存の延長でしかない製品では価格競争に陥ります。

3. 新たな価値提供の仕方は?

ギャップを解消するための宝の山がサービスです。多くの企業で、設備導入時の立ち上げや、アフターセールスの部品交換を軽んじる傾向があります。実はこれらサービスが収益力に優れているケースを多く目にします。しかし、きちんとヒトを配置していないケースも多いのではないでしょうか?

前述のバンドソーの会社においては加工パラメータ、振動、稼働情報等の収集・分析により歯の寿命を予測、より寿命を長くするための、加エパラメータの最適化提案を実施しています。顧客にとって、部品交換が減る事による費用削減、また、寿命予測の正確さによる歯の在庫削減が可能です。またバンドソー自体の稼働率が向上します。自社にとっては、部品交換の都度売上は減りますが、このスキームによるサービスフィーでマネタイズします。

4. 目指すべきコスト構造は?

原価低減施策として、いきなり工程の自動化を検討されている企業がありますが、自動化は手段です。本来は狙うべき原価構造があり、実現するための施策を出し、投資対効果を検証するのが鉄則です。

これには当然ながら自社の原価が見える化され、目標と実際の差異が把握されていなければなりません。この基本中の基本である原価の見える化がなされていないのに、表面上の改善を検討してもそれが本当に必要なのか判断出来ません。

5 . 目指すコスト構造との差異は?

費目別に差異が分かれば、それを生んでいるものづくり上のプロセスに分解します。しかし、一プロセス単体の改善ではなく、プロセスを横断した情報流を考えるべきです。前述の自動化についても同様です。ある工程で加工費を削減する必要があるとします。その工程単体に自動化設備を導入する事は本質的な解決にはなりません。加工しやすい仕様にするための、各工程の加工実績や品質データを設計へ繋ぐ、製造と設計を横断する情報流を創るのです。自動化設備導入は、その後です。

6. 何のデータが必要か?

まずは、自社に今何のデータがあるのか、棚卸しましょう。多くの会社では製品や設備にセンサーが既に設置され、データも既にある・・・問題はシステムが散財してデータ統合が出来ない、という事がほとんどです。

データはあっても何と何に相関があるのか分からない。そこで、人工知能、ビッグデータ解析が解決してくれるのではないか・・・それは違います。上述までの”アナログ”な検討がされれば、自ずと何が不足しているのかが見えてきます。

バンドソー会社の例では、使用実績データの蓄積により顧客・競合に対して”情報格差”を生み出しています。この情報格差が、差別化の効いた製品企画力、顧客への運用提案力へ繋がり、製品からサービスと一貫した価値提供を実現するのです。

7. 変革の時間軸は?

これらの変革への取り組みは部門横断・中期的なものです。冒頭のドイツ企業も6,7年モノの構想に基づいて取り組まれています。まずはロードマップという形でゴール設定とマイルストーンを関係部門間で協議し、アクションプランに落とし込みましょう。

次の10年に向けて

「トップから企画するように指示は来たものの、何をすれば?」という声も聞きます。将来の自社の目指す姿とその道筋を創るのは、大変な産みの苦しみが伴います。しかし、自社の今後のビジネスモデルを考慮した中期的なビジョンと、そこへ至るまでの道筋の整理がないまま時間を過ごしてはいけません。10年後に欧米勢のモノマネをするだけの日本企業は見たくないのです。

※本記事は「IGPIものづくり戦略レポート」2016夏号からの転載です。

最新の「IGPIものづくり戦略レポート」はこちらのサイトで公開されています。(株式会社経営共創基盤様のサイトへ移動します。)