第4回『グローバルコミュニケーションとERPとの高度な連携』

BOMと3Dデータが促進するグローバルなものづくり

前回までに述べてきた設計上流からのPLM活用は、バリエーション展開や部品標準化といった業務上の必要性からだけではなく、世代の移り変わりからも要請されるものです。近年、「エンジニアの多能工化」を課題として提起する企業が散見されますが、これは裏返せば、エンジニアが担当業務以外のことを知らず「単能工」となっていることが問題視されていることに他なりません。設計部門に当てはめれば、製造を知らない、分からない設計者が増えているということです。彼らが入社した当時には既に製造は海外に移転していたり、ファブレスになっていたりと、現場を体験する環境にないことが大きな要因です。特にこの傾向はエレクトロニクスメーカーに顕著だと感じます。実績ある設計資産を検索・活用したり、設計途上の時点で後工程とデータ共有することでレビューをフィードバックするなど、ITをうまく使うことで若手設計者のスキルを補完していく取組みが多くの企業で進められています。

これと類似の事情が、グローバルに設計や製造を展開し、多国籍なものづくりを推進していく上でも起こっています。足かせとなるのが図面です。安価な労働者コストを求めて製造業が進出する新興国では、現地採用の人間に図面を読み解く能力はほとんど期待できません。設計者として雇用した場合でも、3D設計しか経験がない(これは今の国内でも同様でしょうが)というエンジニアが大半ではないでしょうか。つまり、2次元図面を前提とした設計・製造プロセスが成立しないのです。

それでもメーカーは自社の文化が色濃く反映された図面・部品表の体系やルールを、彼らに教え込もうという努力を惜しみません。ただ、人材流動性の高い海外においてその取組みを行うことは、あまり効果的とは思えません。誤解を恐れずに言えば、環境変化に対して自らが変わることを拒絶して、他者にそれを求める行為と言えなくもないでしょう。この取組みにも関わらず思うように浸透できなかった場合、「図面」という媒体に固執し、同じ製品であっても国内と様式が異なる海外向け図面を、わざわざ個別に作成するという非効率な結果に陥ることも少なくありません。

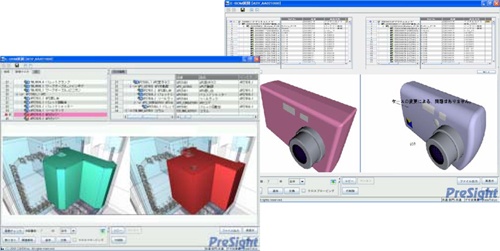

グローバルものづくりの環境下において、コミュニケーションツールとして最も有効なのは3Dデータであることに異論の余地はないと思います。3DCADには2D図面作成機能が実装されていますが、その機能は日本とドイツ以外の国ではほとんど使われていないとも聞きます。グローバルに調達や製造を展開していく上では、既に3Dが情報流通のプロトコルとして主流となっているのです。しかし、3Dデータを設計部門外に展開する上では、データサイズが大きな障壁となります。貧弱な拠点間ネットワーク環境や、性能の低いPCでは、CADデータをそのままの状態で取り扱うことは困難です。このハードルを克服するツールとして有効なのが、XVLのような超高圧縮技術です。精度を損なうことなくデータサイズを数百分の一にまで圧縮できるこの3Dビューワデータを、BOMをコンテナとして多拠点・多部門に流通させる仕組みが、弊社のvisual BOMです。"3Dデータ×BOM"は図面に代わるエンジニアリングチェーンの正データとして、今後急速に普及が進むものと思われます。

<図1 : 3D×BOMによる設計変更情報伝達のビジュアライズ>

<図1 : 3D×BOMによる設計変更情報伝達のビジュアライズ>

BOMとERPとの双方向連携

BOMシステムとERPシステムとの連携においては、BOM側から手配構成や新規部品を適切なタイミングで漏れなく登録することが第一の命題となります。複数拠点での製造や製品バリエーションの増加により、この連携も複雑さを増しています。よりスピーディに情報伝達できる仕組みとする一つの方法として、従来生産管理システム側で追加設定されていたマスタ項目値を、BOMの品目DBに属性値としてフィードバックする逆方向の連携が考えられます。この項目値は類似品目とほぼ同じであるケースが多く(工程、外注先、リードタイムなど)、設計が新規部品を新設する際に、流用元部品からこの生産側マスタ項目値を引き継いでおいてBOMとして流せば、軽微な修正のみで生産マスタデータが整備され、生産管理システム登録時の追加設定登録負荷は大きく低減されることが期待できます。

生産管理システムや原価管理システムが持つ情報は、設計段階でQCDを作り込むいわゆるフロントローディングにおいて非常に有益なものであるにも関わらず、これまでは標準原価やS/Tのような静的な状態でしかフィードバックされてきませんでした。極端な例では、原価情報を未だに設計者に開示していない企業が少なからず存在します。このような企業では、デザインレビューや原価見積といったイベントドリブンでコスト削減を実施しているようですが、設計変更件数が無駄に増えているだけのように見えます。いずれにしても、コスト競争力を高めるには、より精度と鮮度のあるコスト情報を設計段階から活用すべきであると思います。

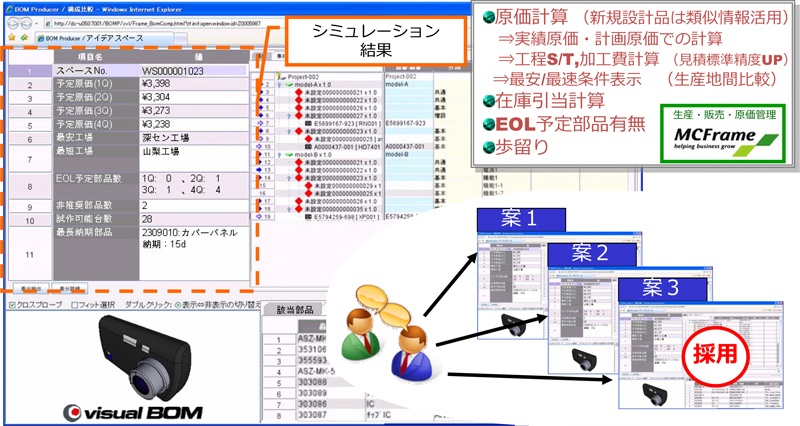

そこで、設計仕掛り段階のBOMをベースに、ERPシステムからオンデマンドでリアルタイムな製造情報を取得してくる新たな連携が考えられます。実績原価だけではなく実際に調達する時点での計画原価や、EOL予定、リードタイム、在庫情報など、設計上流段階でQCDを作り込むための情報が得られますので、調達性や製造性をシミュレートすることが可能になります。また、そこに3Dデータを連携させれば、長納期だったり歩留が悪いといったクリティカル・パーツをハイライト表示して、親子関係や変更影響を即座に把握することができます。

<図2 : 調達性・製造性シミュレーション>

<図2 : 調達性・製造性シミュレーション>

このように製造情報が設計段階で把握できるようになると、設計変更に対する設計者のアプローチにも変革が期待できるようになります。設計者から野放図にコストダウン目的の設計変更が出図されても、製造側で適用時期を考慮してプールしておくという事例は良く耳にします。設計変更検討時に在庫推移や将来需要情報(販売計画や生産計画)まで把握できれば、部品変更によるコストダウン効果と設計変更コストとの比較をして、最適な変更時期の判断や変更そのものの効果について検討することが出来るようになります。真に有効な設計変更に絞ってタイムリーにリリースされるフローへと、改善されることが期待できます。

製品競争力を強化するためのエンジニアリングIT

このようなERPシステムとの双方向連携は、構成が確定したE-BOMやM-BOMと繋げてもあまり効果はありません。設計仕掛り段階のBOM(D-BOM)と連携することによって、はじめてフロントローディングやコンカレントエンジニアリングが実現できるのです。

当社のPLMシステムは、MCFrameとこの高度な双方向連携の実現を進めています。このエンジニアリングチェーンとサプライチェーンとの新たな連携は、単に設計と製造とのブリッジに留まらず、プロセス全般を通じて製品競争力強化に大きく寄与するものと考えます。

さいごに

さて、当コラム設計・生産連携編は今回をもって最終回となります。生産管理システムの導入に合わせてPLMシステムの導入を検討される際に、本コラムが皆様のヒントになるようであれば幸いです。なお、当社のソリューションに関心をお持ちいただけましたら、ぜひ弊社サイト(https://www.presight.co.jp/)をご覧下さい。ご質問等はこのサイトで受け付けておりますので、お気軽にお問合せいたけますようお願いします。

ここまで拙文にお付き合いいただき、誠に有難うございました。末筆ながら日本の製造業が再び隆盛の日を迎えることを祈念して、筆を置かせていただきます。