第2回 『固定費を征するものは原価を征する』

皆さん、こんにちは。原価コラムの第2回目です。第1回目のコラムでは不況でモノが売れなくなると売上高が落ち込むだけでなく、量産効果によって製品単位あたりの固定費単価を下げることができないため、製品あたりの利益率が減少し、結果的に企業の利益をさらに圧迫することをお伝えしました。原価管理上、固定費というのは本当に"やっかい"な代物です。原価管理の歴史は固定費との戦いであった......、と言っても過言ではありません。

固定費を語り出すととても1回だけではお伝えしきれないので、今回と次回第3回目のコラムにまたがって、固定費についてスポットを当ててみたいと思います。

原価管理については、本コラムでも詳しくご紹介していますが、eブックとしても無料でダウンロードができます。原価管理を導入するにはどうするべきか、そのいろはについてご紹介しています。原価管理を始めたい方は、ぜひ下記のバナーよりダウンロードください。

まずは固定費の理解から

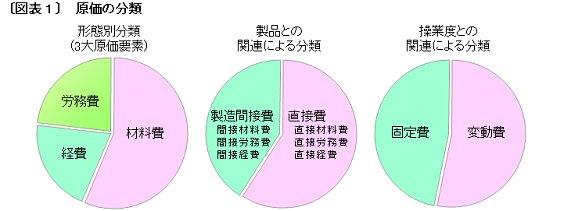

まずは原価にあまり詳しくない方のために固定費の概念を簡単に説明しておきます。下の〔図表1〕を参照してください。原価を形態別に分類すると、大きく材料費、労務費、経費の3つに分類されます。さらに製品との関連で分類し直すと、直接費と間接費に分けることができます。

製品に"直課"できる費用が直接費であり、"直課"できずに適切な基準で各製品に配賦する費用が間接費です。これに対し、同じ原価を操業度との関連で分類すると変動費と固定費に分けられます。操業度の捉え方にはいろいろありますが、例えば製品の生産数量で考えると、生産数量の増減に比例して増減する費用が変動費、生産数量の増減に関係なく発生する費用が固定費になります。

企業の規模が大きくなり生産設備が高度化すると減価償却費や維持費などの費用が増加し、原価の固定費化が進んでいきます。また直接労務費などは残業代等が発生しないかぎり生産量に関係なく一定額が発生しますので固定費になります。純粋に変動費として扱うことができるのは材料費と外注加工費くらいです。また製造原価だけでなく販管費も含めた原価を考えると、販管費のほとんどは固定費になりますが、製品を運送するための運賃などは変動費として扱われます。

企業の規模が大きくなり生産設備が高度化すると減価償却費や維持費などの費用が増加し、原価の固定費化が進んでいきます。また直接労務費などは残業代等が発生しないかぎり生産量に関係なく一定額が発生しますので固定費になります。純粋に変動費として扱うことができるのは材料費と外注加工費くらいです。また製造原価だけでなく販管費も含めた原価を考えると、販管費のほとんどは固定費になりますが、製品を運送するための運賃などは変動費として扱われます。

実際の実務では固定費という言葉は使わずに間接費という言葉で一括りにされていることが多いですが、製品に直課できない費用であり配賦するしか方法のない間接費と固定費は実務上ほとんど区別されていません。これには意義を唱える方もいらっしゃると思いますが、間接費を間接変動費と間接固定費とに分けて管理するメリットがあまりないのと、それ以上に間接費を変動と固定に分解する作業が非常に難しいところに原因があります。固定費と間接費を厳密に分けるのが現実的ではない理由から以下のコラムでも同義語としてご理解いただけば結構です。

固定費と全部原価計算

さて、それでは本題に戻りましょう。企業はさまざまな目的のために原価計算を行っていますが、「(直接費+間接費)=原価」、または「(変動費+固定費)=原価」とする全部原価計算方式を使用しています。それではなぜ"やっかい"と分かっている固定費を含めて原価を計算するのでしょうか? まずはそもそもの原価計算の目的について整理しておきましょう。企業が原価を計算する主な目的は以下になります。

- 財務諸表作成目的

- 製品価格の設定と製品収益性判断目的

- 原価管理目的

(1)については全部原価計算が必要なことは容易に想像できると思います。(2)については次回のコラムのテーマにしようと思いますのでここでは簡単に触れる程度にしておきますが、企業が製品の価格を決定する際は、原価を見積り、それに利益を上乗せして価格を決定する必要があります。この場合はやはり全部原価計算が利用されるとまずはお考えください。詳細は第3回目のコラムでお話します。

最後に(3)の原価管理目的ですが、ここで全部原価計算を使用するといろいろな問題が出てきます。それを以下でご説明します。

原価削減の難しさ

仕事柄いろいろなお客様と接する機会がありますが、「現状は細かい原価管理ができていないので、原価管理システム導入を期に原価差異を分析して、原価削減するための情報として活用したい」とお話をされるお客様が結構いらっしゃいます。これは高いお金を出してシステム導入する訳ですから、お客様からすれば投資対効果として原価削減を望まれるのは当然だと思います。

しかしながら、システム導入後に原価情報を思ったように活用できているお客様はそれほど多くありません。今までの話の流れから固定費を含む全部原価計算に問題があるのであろうことは想像がつくと思います。しかしながら原因は全部原価計算そのものではなく、その利用方法にあります。お客様が原価管理の一環として差異分析しようとした際、一般的なのが標準原価と実際原価を比較して発生した原価差額を分析して原価削減を図るケースです。標準と実際の差を求めるためには、標準投入量や標準作業時間のマスタを設定して、実績投入量や実績作業時間を集計してシステムに入力してやれば原価計算結果として原価差額を計算することができます。

ここまではシステムに任せておけばいいのですが、問題はこの後です。例えば現場の作業改善に役立てる目的で原価計算のために指図毎に実績の作業時間を入力したとします。

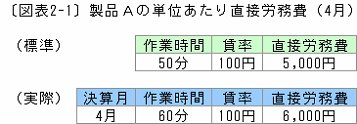

上記〔図表2‐1〕を参照いただくと、製品Aの単位あたりの標準作業時間が50分で標準賃率が@100円、4月の実績作業時間が60分で実際賃率も@100円の場合、標準の直接労務費は50分×@100円=5,000円、実際の直接労務費は60分×@100円=6,000円となりますので直接労務費差額は6,000円-5,000円=1,000円になります。すなわちこの1,000円が直接労務費の削減目標となります。

ここで標準作業時間と実績作業時間の作業時間差異である10分についてなぜ標準どおりに作業できていないのか原因を追究して5月は55分で製品Aを製造できるように改善したとします。これで製品Aの直接労務費を削減できるかというと結果はそうなりません。

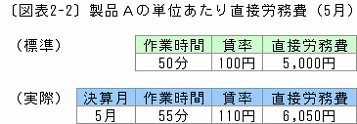

5月に製品Aの実際原価を計算して直接労務費を参照してみると、上記〔図表2‐2〕のとおり55分×@110円=6,050円と計算されており、4月よりも悪化してしまいました。つまり現場で作業工数を改善しても、作業時間が少なくなった分だけ実際賃率が増加しますので、作業工数の改善は必ずしも原価低減にはつながらないということを理解しておく必要があります。

5月に製品Aの実際原価を計算して直接労務費を参照してみると、上記〔図表2‐2〕のとおり55分×@110円=6,050円と計算されており、4月よりも悪化してしまいました。つまり現場で作業工数を改善しても、作業時間が少なくなった分だけ実際賃率が増加しますので、作業工数の改善は必ずしも原価低減にはつながらないということを理解しておく必要があります。

仮に、他の製品の作業時間との兼ね合いで実際賃率が@100円だったして、実際の直接労務費が55分×@100円=5,500円と計算されたとしても、直接労務費が先月の6,000円から今月の5,500円に500円だけ原価低減されたように考えるのは危険です。たまたま原価低減されているように見えているだけなのです。理由は皆様ご推察どおり、直接労務費が固定費化しているためです。

つまり直接作業時間をいくら改善しても、労務費発生額のほとんどは毎月固定で決まっていますので原価計算では実際作業時間の減少は実際賃率の増加として認識されてしまうのです。

現場改善を原価削減につなげるためには

それでは作業時間を改善しても製品原価を削減することはできないのでしょうか? 答えは労務費が固定費化しているかぎりYESです。原価を削減するためには労務費を変動費化する、つまり派遣社員などの割合を増やして現場改善が進むごとに人員を削減していくしかありません。

昨年度末から問題になった派遣切りは、労務費を変動費化することの重要性に気づいた企業が法改正の追い風もあり積極的に派遣社員を現場に投入し、世界不況で売上と生産量が落ちるのと比例して変動費を削減したことにほかなりません。しかしこのやり方は社会道義的に見て許されるものではありませんので、各企業は労務費戦略の見直しを迫られています。重要なのは作業時間の削減が原価の削減につながると考えるのはなく、作業時間の削減により現場に余剰が生まれる点に注目すべきです。つまり現場改善により生まれた余剰を他の製品の生産に振り向けることができると考えるべきです。

ここで気をつけるべきは、改善により生まれた余剰でモノを作り過ぎないことです。作り過ぎによる過剰な在庫は一次的に原価を削減しますが、キャッシュフローの悪化という形で企業経営をさらに圧迫します。現場の余剰を他の製品に振り向けるということは、市場のニーズに合わせて生産体制を柔軟に切り替えることを意味しています。つまり、作業時間の改善によるメリットは、そこから生まれる余剰人員で必要とされる製品を必要なときに生産できる体力をつけることにあり、機会を逃さないことで生産量が確保でき、結果として労務費の削減につながると考えるべきです。

本当に使える原価管理の仕組みを構築すべき

それでは標準と実際の原価を差異分析すること自体ムダなのでしょうか? 決してそうではありません。固定費化されている費用を差異分析するのではなく、材料費や外注加工費なので変動費については差異分析して現場改善に努めることは原価削減につながります。要は原価を構成する費用のうち、差異分析することで効果の得られるものと、効果が得られず逆に混乱してしまうものが変動費と固定費という形で存在していることをしっかり認識して使い分けることが必要なのです。

もちろん原価管理を行うにあたっては、原価計算結果として得られる製品別の原価情報が変動費と固定費に明確に分かれており、必要な用途に応じて必要なデータが活用できる仕組みを構築しておく必要があります。全部原価計算が問題なのではなく、用途に応じて拾うデータと捨てるデータを使い分けることができれば固定費を"やっかい"だと感じることなく原価を管理することができます。

それでは次回をお楽しみに。