第4回 『製品の収益性を正しく判断するために』

皆さん、こんにちは。原価コラムの第4回目です。今回は第3回目でお伝えしたとおり原価計算の主な目的である「製品価格の設定と製品収益性判断目的」について引き続き考えてみたいと思います。第3回目では製品の価格をどのように設定すべきかについて述べました。その中で、市場で売れる価格でも利益が獲得できるように原価企画活動を通じて原価を作り込む必要性があることをお伝えしました。まずはこの「原価企画」について説明しておきます。

「戦略的原価管理ツールとしての原価企画」

今日、工業製品のほとんどは設計・開発段階で製品原価の約80%が決定されるといっても過言ではありません。従来の原価管理では、生産開始後の原価低減に重きが置かれていましたが、市場で競争力のある販売価格で利益を上げるためには量産開始前に今後発生すると想定されるコストをあらかじめ削減して原価を作り込む原価企画活動が必要になります。「よいものをより安く」のキーワードを実現する戦略的原価管理ツールとして、原価企画の重要性がますます高まっています。

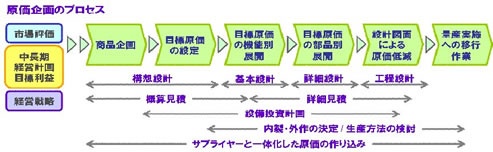

日本会計研究学会では原価企画を「製品の企画・開発にあたって、顧客ニーズに適合する品質・価格・信頼性・納期等の目標を設定し、上流から下流までのすべての活動を対象としてそれらの目標の同時的な達成を図る、総合的利益管理」と定義しています。つまり、製品の企画・設計・開発段階において、利益計画に基づき製品の目標利益、目標原価を決定し、その達成を図るための諸活動になります。この原価企画をプロセス図に表すと〔図表4-1〕になります。

〔図表4-1〕原価企画のプロセス

〔図表4-1〕を参照していただくと、原価企画を実践するためには、製品開発にかかわるエンジニアだけではなく、調達部門、生産技術、生産現場、経理、営業など社内組織を横断する人員の参加が必要であることが容易に想像できると思います。また特徴的なのは企画・設計段階から社外のサプライヤーにも参画してもらうことで、供給部品が汎用的に関連製品へ展開できスケールメリットが狙えるようにサプライヤーへ設計・技術改善を要求したりします。

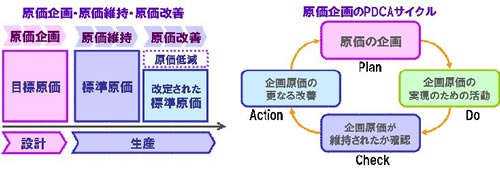

こうした一連の活動を通じて原材料調達コストや生産方法が決定されていくので、実現可能な原価と目標原価との差をできるかぎりなくす調整が継続的に行われ、最終的に目標原価が決定されます。原価企画を通じて決定された目標原価を実現するのが生産現場での使命になります。つまり原価企画によって決まった目標原価を標準原価として設定し、生産活動の中で標準原価を維持しながら、更なる原価改善を実施しなくては原価企画の運用が成功しているとは言えません。〔図表4-1〕のとおり原価企画は原価維持と原価改善を伴うことによって、原価改善で得られた経験値を次の原価企画活動にフィードバックするPDCAサイクルを回すことで効果を発揮します。

〔図表4-2〕原価企画・原価維持・原価改善 と 原価企画のPDCAサイクル

「収益性判断の難しさ」

上記では原価企画の基本的な考え方や、原価維持と原価改善の必要性についても述べました。しかしながら原価企画を実践されている多くのお客さんで悩みの種になっているのは、原価維持・原価改善の難しさです。原価企画は経営戦略と直結していますので、目標原価どおりにものが作れないとたちまち利益を圧迫します。

営業担当者から「自分の担当している製品の売上ノルマを達成したのに、想定した粗利を稼いでいない」と、工場へクレームがくる話はよく聞きます。生産現場としては目標原価を達成するために日々努力をしていますので、営業からこのようなクレームがくると工場側に被害者意識が出てしまい、そもそもの目標原価設定に無理があったのではないかという話になりかねません。このような状況に陥ると、工場側は原価企画時の積上計算に利用する労務費・経費単価のコストテーブルに少し高めの単価を設定したり、作業工数や設備の稼動時間にも余裕を持たせた数値で情報提供するようになってしまいます。

つまり目標原価の達成基準を下げることで、目標原価どおりにものを作ることをクリアしようとします。見せかけの原価維持・原価改善活動で原価企画の本質を見失ってしまう悪循環の例です。これは何も原価維持・原価改善を伴う原価企画に限った話ではなく、原価管理全般に言えることなのですが、原価の特性を十分考慮して製品の収益性を判断できるような評価基準を事前に作成しておく必要があります。上記の例でも評価基準をしっかり作成して全社で握っておけば、営業からクレームがくることはなかったはずです。では原価の特性として気をつけるべきこととは何か・・・原価コラムの第2回でも少しお話しましたが、製品の収益性を考える上でも「固定費」を十分考慮する必要があるのです。

「固定費をどう考えるか?」

皆さんの企業ではどのように製品の収益性を評価されているでしょうか?

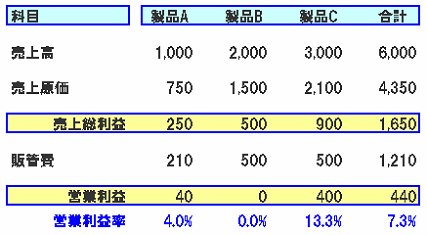

例えば〔図表4-3〕のような製品別のP/L情報があった場合、製品A・製品B・製品Cの収益性を正しく判断することができるでしょうか?営業利益率だけで判断すると、利益率が一番いいのは製品Cで、一番悪いのは製品Bとなってしまいます。上記で営業からのクレームについてお話しましたが、〔図表4-3〕のようなP/L情報で製品の収益性を評価すると誤った判断を下してしまいます。なぜなら、下図のP/L情報は全部原価計算方式で計算されており、固定費と変動費が分解されていないからです。

〔図表4-3〕製品別P/L (全部原価計算方式) (単位:万円)

製品の収益性を正しく判断するためには、直接原価計算方式で固定費と変動費が分解された〔図表4-4〕のP/L情報を利用するべきです。

〔図表4-4〕製品別P/L (直接原価計算方式) (単位:万円)

直接原価計算方式のP/L情報で貢献利益率(または限界利益率)を判断すると、製品Bの利益率のほうが製品Aよりも高いことが分かります。固定費の内訳は償却費・間接費・労務費(労務費は一定給与が発生するため固定費と考える)などです。固定費の問題についてはコラムの第2回でも扱いましたが、生産量に応じて変動しないため生産量が少ないと単価を引き上げる要因になってしまいます。また固定費はそのほとんどが製品に対して配賦されています。製品に直課できない固定費の配賦基準についてはその妥当性が十分ではありません。製品別の直接作業時間で計算される労務費は確かに配賦基準としての妥当性は十分ありますが、労務費単価が生産量で変動するためやはり収益性判断の邪魔になります。

つまり原材料費や外注加工費などの生産量に比例する変動費のみで製品別の収益性を判断しないと正しい評価はできないのです。上述した営業からのクレームの例では、全部原価計算方式で製品収益を判断しているのだろうと、もう皆さんお気づきだと思います。

しかしながら、皆さんの中には固定費を除いた変動費だけで収益性を考えるのに違和感を持たれる方もいらっしゃると思います。結局のところ固定費も込みで利益を獲得しなければ会社としては赤字になってしまうからです。気をつけるべきは、会社の収益性を判断するのか、または事業部や製品の収益性を評価するのか、用途に応じて原価情報を柔軟に使い分けることが必要なのです。また経営者の視点から変動費と固定費を考えると、P/L情報は〔図表4-5〕のように見えてきます。

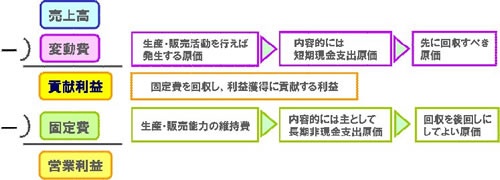

〔図表4-5〕経営者視点の変動費と固定費

変動費は業務活動(生産活動と販売活動)を行えば発生し、行わなければ発生しない原価です。例えば原材料費は製品を製造すれば発生し、製造しなければ発生しません。そういう意味で変動費は「業務活動原価」であり内容的には買掛金などの債務を伴う短期現金支出原価になります。

経営者としてはまずキャッシュ・ショートしないように変動費を先に回収しようとします。一方固定費は業務活動を行おうと、行うまいと、一定の生産・販売能力を維持しようとする限り、業務活動とは無関係に発生する原価、例えば減価償却費などになります。そういう意味で固定費は「能力維持原価」であり、内容的には主として長期非現金支出原価になるので、回収を後回しにしてもいい原価だと考えます。つまり、売上高から先に回収すべき変動費を差し引いた貢献利益によって、固定費を回収して利益をあげるのが経営者の考え方になります。

この経営者視点で〔図表4-4〕を再度考えると、製品Bは貢献利益800万円で、800万円の固定費を回収することに貢献しており、製品Aの固定費回収額300万と比較すると企業にとっては製品Bのほうがより貢献率の高い製品だと判断することができます。

今回のコラムでご紹介した貢献利益で固定費を回収するという考え方は、原価管理を行う上で非常に重要です。今回は基本的な考え方をご照会しましたが、次回の第5回目では実践編として固定費回収の仕組みと管理方法についてはさらに詳しくご説明したいと思います。

それでは次回をお楽しみに・・・