第5回 『ヘドロ在庫の解決アプローチ ~その3~』

在庫の問題を解決するためにはその「問題の核」、すなわち根本的な要因に対して対策を検討する必要があります。

多くの問題は、いくつもの原因が複雑にからみ合った結果に発生するものであり、現象として現れている問題やその直接の原因が「真の」原因であるとは限りません。見えている問題についての対処のみでは、いずれまた同じ問題が発生します。複雑に絡み合った事実を整理し、「問題の核」を特定することが、問題解決への近道です。「問題構造分析」はこの問題の核を明らかにする非常に有効な手法と言えます。問題構造分析の手法を用いて、関連している種々の問題とその原因を構造的に図示することにより、何が問題の発生要因であるかを明確にすることが可能となります。また、図式化された問題構造があれば、関係各部門との討議、調整が容易となります。

問題構造分析の手順 ~概要~

問題構造分析は、以下の手順で行います。

1.問題および原因の抽出

2.問題および原因の構造化

3.問題の核の特定

4.解決策の検討(⇒本来の問題構造分析に追加して実施)

それでは、この手順を説明していきます。

問題構造分析の手順1 ~問題および原因の抽出~

問題構造分析を進めるにあたって、まず検討議題に関し、現象として現れている問題や、その原因と思われる点について情報を収集していきます。

ここからは、もっと具体的な「在庫削減が進まない現状を変革した」事例で考えてみます。

機械部品メーカーA社では、2年前から在庫削減を最重要取組課題として掲げ活動を開始しました。初年度の目標は少し余裕を持ち目標を達成することができたものの、昨年度は各工場での努力にもかかわらず目標を達成することができませんでした。生産現場のみの努力による在庫削減は既に限界ではないかとの意見も出され、本年度は全社的な活動とすることとしました。そこでA社では在庫削減検討チームを発足させ、解決すべき「問題の核」を特定し、抜本的対策を検討・実行することを経営方針として打ち出しました。

まず、検討チームには、以下のような方針に基づきメンバーを選定しました。

- 関連する全部門(営業部、購買部、工場、配送センタなど)から幅広く選定する。

- 選定メンバーは、各部門の現状を把握している経験豊富な中堅社員とする。

尚、読者の皆さんが同様な検討を行う際にも、「検討の漏れ」を少なくするために、ぜひとも(製販ほか)幅広い部門ならびに中堅クラス(現場で言うと主任・係長クラス)の参画を主眼に置いてメンバー選定をして下さい。

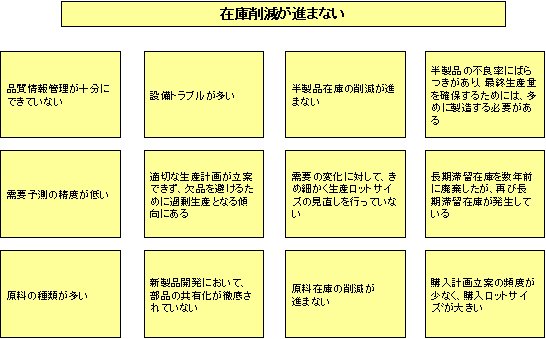

さて、A社検討チームでは、最初に在庫削減が進まない原因をチームメンバー全員で討議しました。その結果、図1に示すような問題や原因が抽出されました。

<図1:検討チームで抽出した問題および原因>

<図1:検討チームで抽出した問題および原因>

問題構造分析では、関連部門担当者へのヒアリングや前述のような検討会を通して、問題とその原因と思われる事実を収集することから始めます。最初のステップでは、できる限り色々な角度・視点によって多くの問題と原因を収集することが重要です。

問題構造分析の手順2 ~問題および原因の構造化~

ここでは抽出した問題や原因に関し、その事実を具体的に再確認した上で、抽出した問題と原因についてその因果関係を明確にします。例えば「多い」あるいは「少ない」といった意見は、人により捉え方が異なるため、可能な限り客観的な数値を収集して、数値で表すことを目指します。必ずしも問題構造図に示す必要はないのですが、客観的事実は問題を整理する上で重要なのです。

例えば「多くの品目」とは、全品目のうち何割程度のことなのか、「在庫が多い」と言っても実際にどの程度の在庫日数を確保しているのかなど、把握していきます。数字の裏付けがあると、問題構造分析の説得力が格段に増すからです。

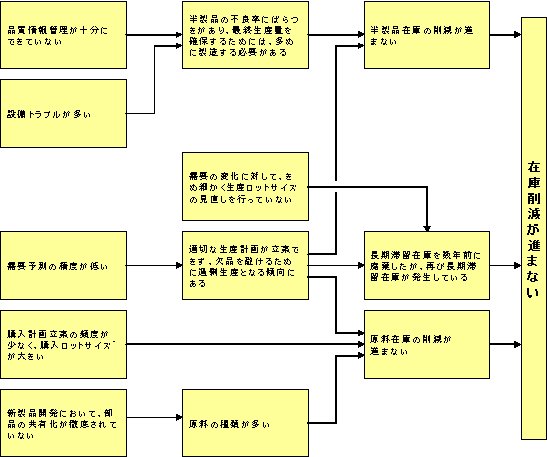

先ほどのA社の例について、検討チームが収集した問題と原因を構造化してみましょう。検討チームでは、まず、収集した問題と原因について、客観的な事実を確認した後、事実の因果関係を検討しました。例えば、「原料在庫の削減が進まない」という問題の原因としては、

- 原料の種類が多い

- 購入計画立案の頻度が少なく、購入ロットサイズが大きい

ことが考えられました。さらに、「原料の種類が多い」ことは、

- 新製品開発において、原料の共有化が徹底されていない

ことがその原因と考えられました。

このように、各問題の原因が何であるかを順に掘り下げ、収集した事実の因果関係を明確化し、根本的要因を見つけ出していくのです。

<図2:問題および原因の構造化>

<図2:問題および原因の構造化>

問題構造分析では、事実の因果関係を図2に示すような形式にまとめます。問題構造を図式化することにより、第三者でも検討経緯を確認することが容易にできるようにするためです。

問題構造図は、まず右端に主題である問題を記述し、その問題を引き起している事実(原因)を順に左に向かって記述していきます。おのおのの因果関係は、原因からそれが引き起している問題へと矢印を繋ぐことで表現しています。問題構造図では、大概左端にある事実が根本的な原因と考えられます。

問題構造分析の手順3 ~問題の核の特定~

収集した問題および原因について、その因果関係を図式化できたならば、いよいよ問題の核を特定していきます。

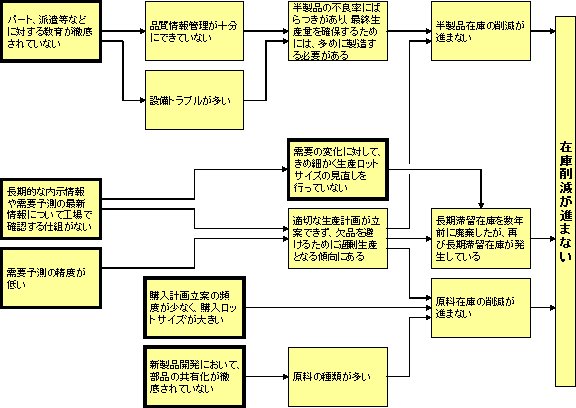

図2において、「問題の核」と考えられる事実は以下の6点です。

- 品質管理が十分にできていない。

- 設備トラブルが多い。

- 需要の変化に対してきめ細かく生産ロットサイズの見直しを行っていない。

- 需要予測の精度が悪い。

- 購入計画立案の頻度が少なく、購入ロットサイズが大きい。

- 新製品開発において部品の共有化が徹底されていない。

さて、これらが全て問題の核でしょうか。ここで一旦立ち止まり、再度問題発生要因の検討を行って下さい。

例えば前記例において、「設備トラブルが多い」ことは根本的な原因でしょうか。「設備トラブルが多い」のは他の理由があるのではないでしょうか。A社では追加調査の結果、設備トラブルが多いのは、派遣社員やパート社員にまで教育を徹底していなかったために、設備トラブルにつながる同じミスを何度も繰り返し起していたことが原因とわかりました。

このように問題の核を特定するためには、整理途中の問題構造図を見ながら、「なぜ」を何回も繰り返し、対策検討が可能なレベルまで原因を遡ることが必要です。もちろん、前述の構造化を検討する過程でも、最初に収集した事実だけでは、問題の核にまで遡ることができていないことにすぐ気づくこともあります。その際には、速やかに「なぜ」・「なぜ」を繰り返して問題の核を見つけるようにして下さい。

<図3:特定された問題の核>

<図3:特定された問題の核>

漏れのチェックに関しては、この手順で完成された問題構造図を、逆に原因側から辿って行くことにより、漏れを潰していきます。

例えば、前述の例で考えると、「長期的な内示情報や需要予測の最新情報について工場で確認する仕組がない」という問題が解決されたならば、長期滞留在庫が減少するか、を考えてみます。営業情報が工場でタイムリーに確認できたとしても、「需要の変化に対してきめ細かく生産ロットサイズの見直しを行っていない」限りは、在庫削減が進むわけではありません。こうした経緯から、「需要の変化に対してきめ細かく生産ロットサイズの見直しを行っていない」という問題意識が問題構造図の中に追加されました。

以上の検討を経て作成された問題構造図が図3です。尚、図3では、問題の核を二重線で囲んでいます。

問題構造分析の手順4 ~解決策の検討~

問題構造分析は、あくまで「問題の核」すなわち解決すべき根本的な要因を特定するための手法でしかありません。したがって、問題構造分析で問題の核を特定したからといって検討チームの役割が終わるのではなく、「どうやってそれら問題の核を解消していくのか」という解決の方向性を検討し、その施策実行による効果を確認するまでが、検討チームの役割となります。

最後に問題構造分析検討期間に関して述べておきます。

大体の場合において、分析にはプロジェクト開始より最初の3ヶ月程度で完了させるべきだと考えます。当然プロジェクトの範囲にもよりますが、範囲が広ければ当然それなりのメンバーが議論に加わるものと考えられ、その場合、「調査開始より半年たっても結果が出ない」ということになると、プロジェクトに対する協力度合いが低下してくるからです。この点にも十分配慮して、分析/検討を進めて下さい。

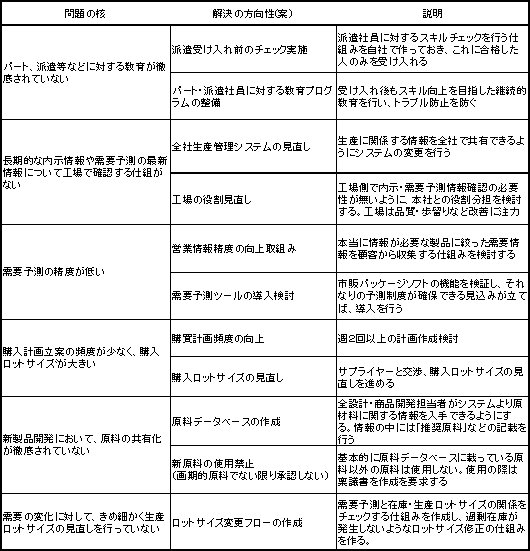

図4は、A社おいて検討された解決の方向性(抜粋)です。解決の方向性は図4を見れば理解できるように、「今後解決策を検討していく上での方向性」を記述したものであり、まだ詳細化されたものではありません。多くの在庫削減プロジェクトでは、この解決の方向性が策定された段階で意思決定者に対して報告を行い、承認が得られた後に詳細の内容検討を進めることとなります。

<図4:解決の方向性一覧(抜粋)>

<図4:解決の方向性一覧(抜粋)>

さて、今回のコラムでは、問題構造分析による「問題の核」特定と解決策を策定する道筋について述べてきました。尚、次回コラムでは工場で在庫の平準化を目指した、「在庫回復ステップ生産」に関する記述を(第3回コラム執筆段階では)予定しておりましたが、本方式は大量流動品の在庫適正化の色合いが強く、今回のシリーズで主に言及しているヘドロ在庫の趣旨とは様相が異なるため、取り上げないことにいたします。ご了承下さい。

次回第6回では、本シリーズの最終回として、「在庫削減KPI(Key Performance Indicator:業績評価指標)の設定・スコアカードによる進捗確認」に関し、解説を行います。