第1回 『海外への生産移管を見直してみよう』

皆さん、株式会社アットストリームの杉原です。以前に当サイト「在庫管理編」でコラム執筆を担当しました。今回は中国など海外への生産移管に関して議論を展開したいと存じます。

なお、本テーマは弊社代表取締役平山賢二著・工業調査会刊「儲けるものづくり」の中でより詳しく多面的に記述されていますが、ここでは海外移管を検討する場合の要点を数回のコラムでお話していきます。

急激に疲弊する国内工場の現場

中国に生産移管を進めたある金属加工メーカーの国内工場では、正社員が退職した後、臨時工の採用と外注化で対応を繰り返した結果、重要な技術分野でも正社員が不足するようになってきています。他方、顧客の注文は多品種少量化して一回あたりの生産ロットは小さくなったため、頻繁に繰り返される段取り替えで、ベテラン工員が四苦八苦しています。しかし、コスト競争は厳しく、人材を追加投入する余力は無いという状況です。

このような多品種少量生産では、生産性改善を狙った設備投資は割に合わないケースが多いのです。言い換えれば、現場は投資をしないのではなく、設備投資に見合うような量産効果が出ない訳です。現場はコスト・品質・納期という成果要望と人員削減・高齢化・投資不適格という悪循環の中で「相矛盾する課題」を残したまま悪戦苦闘しています。

多品種少量生産の国内工場は生き残れるのだろうか

それでは、なぜ人件費の高い日本で多品種少量生産を行い、なぜ人件費が日本の十分の一の中国で量産品を生産してきたのでしょうか?

仮説として大量生産品を中国で生産することの理由は、

1.1つの製品で10円のコストダウンになれば百万個で1千万円の大きな利益になる

2.段取り替えなどの変化に対する人手作業が少なくて済み、移管に伴うトレーニングが容易である

3.マニュアル類も少なくて済むので、準備作業が簡単である

4.新設の中国工場を早期に黒字にするためには、それなりの生産規模が必要である

5.在庫を積み上げても捌けるメドが立っているので、物流管理が容易である

など、良いことばかりです。

一方、日本で多品種少量品を生産する理由は、

1.製造技術的に日本でしかできない

2.生産量が少なく、在庫保管ができない

3.顧客の要求に迅速に対応する必要がある

4.金型・治具などが多く、移管作業が大変である

5.1つで100円のコストダウンをしても、100個で1万円の移管メリットにしかならない

などで、こっちはどう考えても儲からない条件ばかりです。

それでは、儲からないものには、それなりの価格で顧客へ売れるのでしょうか。前述の金属加工メーカーは、取引先のある大企業から5年前には1回あたり1万個を単価500円で受注していました。その品物が今は売れ筋ではなくなり、受注量が千個になった今も同じ金額です。これでは、段取り替えばかりに時間をとられ、採算が合いません。どうやら従来の移管に対する認識はメリットばかりではなさそうです。

20%・80%の原則

もう少し国内工場の現状を検証してみましょう。国内に多く見られる多品種少量の工場は文字通り様々な製品を生産しています。

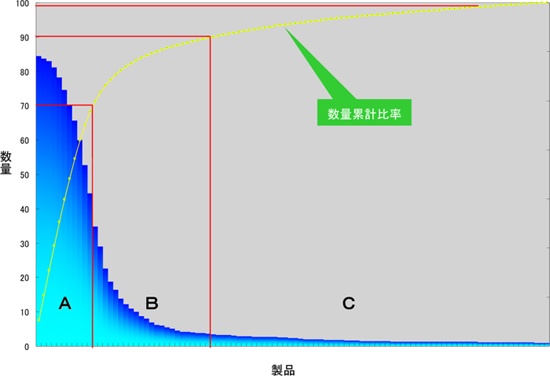

それらを生産数量の多い順にならべると図1のようになります。横軸が製品品目で、縦軸が生産数量です。一般に上位20%の生産品目で80%の数量を占めます。これが「20%・80%の原則」です。

<図1:20%・80%の原則>

製品を数量の多い順にAグループ、Bグループ、Cグループに分けてみましょう。Aグループは少品種多量品、Cグループは多品種少量品です。中間のBグループは中品種中量品です。中国への生産移管が進んだ国内工場例では、このカーブがさらになだらかなってきています。すなわち、Aグループ品がない状態です。もちろんマーケットの多品種少量品化という事情もありますが、それよりも少品種多量品であるAグループ品を海外、特に中国に移管した結果、日本国内でAグループ品がなくなっているのです。

さて、Aグループ品がなくなった国内工場に活性化の見込みはあるのでしょうか。残念ながら期待薄です。

例えば、ハイテク部品を生産しているあるメーカーの国内工場では、コストダウンのために、人員30%減・給与30%減の実施に踏み切った結果、人件費は半分になりました。しかし、自社中国工場とのコスト競争は続いており、毎年少しずつ製品移管が続いています。経営者はやがて来る国内工場の閉鎖を予感しています。生産移管される製品は、金型がしっかりしており移管しやすく、成長が見込める製品です。

他方、国内に残るのは金型などの整備状況が悪く、移管が難しい製品や生産の縮小が見込まれており移管費用を考えると移管すべきでない製品です。Aグループ品がなくなり、さらにBグループ品の生産移管を通じて国内工場の疲弊は続くのです。

もっと根本的な問題は、なし崩し的に行われた移管作業にあると言わざるを得ません。その場その場で場当たり的にAグループ品から移管しているうちに、止まることの無い国内工場の高コスト体質が進行し、工場は疲弊し、競争力の無い工場になってしまったのです。

ここまで見てくるとおわかりになるかもしれませんが、実のところ、Aグループ品中心の損益管理から離れCグループ品に目を向けることにより大きな利益創出の機会があることに気付いていないメーカーが多いのです。それだけのために手間のほとんどを使っているCグループ品にもっと目を向けて経営判断することによって、ものづくりにおける勝ち方が大きく変わる可能性を秘めており、そこから儲かる戦略を立て、実行することが利益の源泉となるのです。

最終目的・目標は企業競争力の強化

中国にAグループ品を移管して競争力をつけても、Cグループ品の生産でコストの高い国内工場を疲弊させては企業全体の競争力は上がりません。生産移管に伴い多くの企業が犯してきた過ちを繰り返さないようにしなければならないのです。

間違いの根底にあるのは原価と損益に関する間違った情報とそれに基づく経営判断です。実質無管理状態にあるCグループ品の対応次第では、企業は新たな宝の山を掘り当てることができます。

そもそも生産移管は手段です。目的・目標は企業競争力の強化であって、その手段として内外工場間の生産移管や継続的改善があります。生産移管によりどこで作るかを決め、継続的改善によりどのように作るかを考えるのが先決です。どこでどのように作るかを決断することによって、製品原価を引き下げ、製品別採算を確保します。

しかし、そのためには顧客別に検討し、顧客単位でも採算が確保できることが重要です。工場部門だけでなく営業部門と一体となって利益を確保する活動が大きな利益獲得の機会をもたらすのです。

いまや日本だけで部品を製造し製品を組み立てることによって競争力を維持し成長することは不可能です。日本の拠点と海外-なかでも中国-の拠点との最適な生産配分によって、大きな成果を上げることができることは間違いありません。読者の皆さんが今後続くコラムの趣旨を参考にされ「生産海外移管」という手段を有効活用して会社全体の競争力を高めるヒントにしていただければ幸いです。

さて、第1回目はこれまでの生産移管によってもたらされた国内工場の多品種少量化による疲弊状況を概説しました。次回は今回も少しお話した「20%・80%の原則」をもう少し詳しく掘り下げ、生産移管戦略のワナについてお話していきます。