第2回 『量産品の海外移管が国内工場を疲弊させる』

皆さん初めまして、株式会社アットストリームの渡邉です。以降のコラムでは、これまで海外への生産移管において誰もが信じて疑わなかった常識に潜むワナと対応戦略について紹介をしてまいります。第1回のコラムでは、これまでの海外への生産移管の結果もたらされた国内工場の疲弊した現状と「20%・80%の原則」について説明をいたしました。今回は、「20%・80%の原則」の観点からさらに深堀して議論を展開いたします。

量産品と多種少量品の粗利率への疑問

海外生産移管戦略プロジェクトを進めていくなかで、その多くの企業の現場で次のような声を聞きます。

- すでに量産品の多くを移管したので、もう大物はそんなに残っていない。コストダウンのためには中量品も移管の対象として検討しなければならない。しかし、中量品ではコストダウン効果は大きくないので、成果を上げにくい。

- 量産品を海外へ移管したことにより、国内に受け入れ用の製品倉庫を増設している。中量品まで海外に移管すると、納期対応の倉庫の確保が大変だ。

- 中量品まで出してしまうと国内の工場では人の異動を考えなければならない。臨時工からやめてもらわないといけない。

つまり、こういうことになります。

量産品を海外に移管する⇒さらに中量品まで移管する⇒国内は臨時工の契約を終了し、残った正社員でまかなわざるを得ない⇒これもコストダウンのためには仕方が無い。

しかし、この判断は本当に正しいのでしょうか?

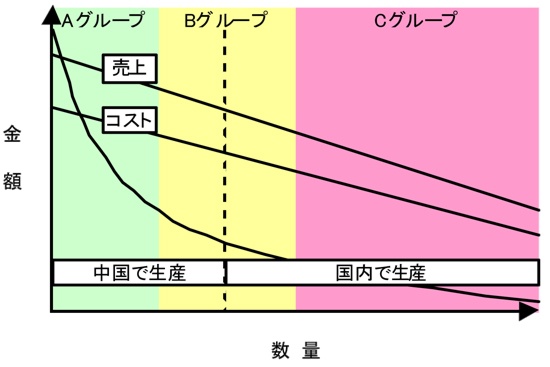

このように考えるのは、図1のように、「量産品は、粗利率は小さいが量が多いので、粗利額は大きい。一方、多品種少量品は、粗利率は高いが数量が少ないので、トータルの粗利額は少ない。粗利率の大きい少量品に特化して生産すれば、人件費の高い日本でも生き残れる」という前提条件から生まれています。感覚的に、量産品を移管すれば儲かると考えている人もいるようです。

<図1:海外生産移管におけるコスト構造の前提条件>

<図1:海外生産移管におけるコスト構造の前提条件>

データと現場感覚との違い

この前提条件は本当に正しいのでしょうか。いや、実のところ、この間違った前提条件によって、多くの国内工場が退却の悪循環に陥っているのではないでしょうか。

そもそも、本当に量産品の粗利率は低いのでしょうか。本当に少量品の粗利率は高いのでしょうか。

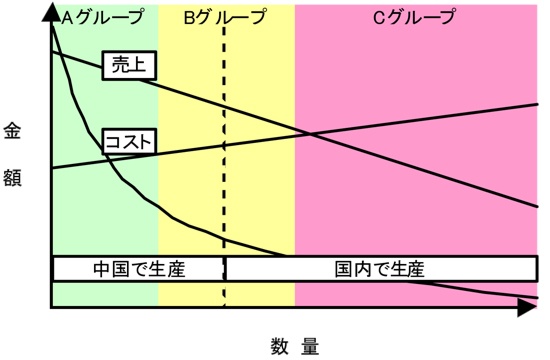

ものづくりの現場で働いた経験のある人は、「管理のための時間は、ほとんどが多品種少量の製品に掛かっている」ことに気づいています。もし、少量品(Cグループ製品)がなく、量産品(Aグループ製品)の生産だけなら、人数は半分でもやれると感じています。特に「生産管理とか調達の人員はほとんど要らない」とさえ感じています。つまり現場の感覚では、図2のように、「実は少量品は手間ばかり掛かり、実際にはデータよりもはるかに多い原価がかかっている」と感じているのです。

しかし、管理部門からの「製品別粗利実績表」によると、それぞれ「特殊品のような少量品」がそれなりの利益を稼いでいます。生産数量が少ないから粗利額では小さいものの、粗利率では量産品をはるかにしのいでいます。そして、「国内での量産は儲からない。あと10%の値下げ要請ですべての利益は吹っ飛ぶ。早く中国に移管してはどうか」と言うわけです。

<図2:現場の感覚による製品別利益>

このような現場の感覚と「製品別粗利実績表」との違いはどこから来るのでしょうか。現場の感覚は、原価を専門に扱う原価管理部門の細部にわたる計算にはかなわないのでしょうか。また、資料を経営会議に提出している経理部門、企画部の優秀な頭脳にはかなわないのでしょうか。しかし、何かおかしい。もし経営者が間違ったデータで経営判断しているとしたら、中国に出た工場は大丈夫でしょうか。残った日本の工場はやっていけるのでしょうか。

結論はすでに出ています。中国の量産工場は思った以上に儲け、残った国内工場は前回のコラムで述べたように、退却に退却を重ね、疲弊しています。そして企業全体でみると、決して競争力はついていないのです。中国に出たことにより、販売単価が下がれば中国工場でさえ危うい。もちろん、出なくても他社が進出するわけで、その場合は商圏を失うことになるから、出るのは正解と考えることもできます。しかし、本当の戦略は一体何なのでしょうか?

原価のほとんどは配賦されています。配賦とは、ご存知の通り、たとえば工場の光熱費、機械設備のリース代、建物の償却費、生産管理システムなどシステム費用、工務部門など製造間接人員の人件費など、製品製造に直接コストを割り当てることができない費用を、「ルールに基づいて配分する」ことです。現場の感覚に基づきこのような間接費用の多くが多品種少量品の生産に使われていると考えると、原価と粗利の構造が大きく変わることになります。

現場感覚では多品種少量品は「人手ばかり掛かり、大変」と感じています。図1と図2を比べると一目瞭然ですが、図2で示す現場の利益感覚からすると、Cグループのみ残った工場は最初から「工場の体をなさない赤字工場」となります。一方、Aグループのみの工場は、素晴らしい高付加価値工場になるのです。

国内工場は思いもかけない退却を繰り返す

問題はこれだけではありません。図2が示すように、国内で赤字工場を経営することになるわけですが、それを補うだけの利益を中国の工場であげることができれば、「連結でみれば問題なし」となります。ところが移管前、元々Aグループに配賦されていた間接費はどうなるのでしょうか。

Aグループが海外に移管されると、建物の償却費、国内の残った一部の稼働率の低下した設備機械、コンピュータのリース代などは残ったCグループで負担しないと誰も負担してくれません。そこで国内工場はさらに大きな負担を背負うことになります。「リストラクチャリングすればよい」ということですが、間接費のすべてが生産規模に応じて縮小できるわけではありません。そうすると国内工場はさらに厳しい対応に迫られることになってしまいます。

残った国内工場が思いもかけなかったほどの「退却に継ぐ退却」を余儀なくされるのは、実は「粗利率の大きい少量品に特化して生産すれば、人件費の高い日本でも生き残れる」という間違った情報に基づく判断から生じています。既存の中国工場があり、製品をその工場に移管する場合は、国内工場とは逆に「思いもかけない儲け」に直面することになります。

では、次回のコラムでは、なぜこのような「間違った情報」が作られてしまうのか、についてお話ししたいと思います。