第2回 設計モジュール化技法の考え方と業務改善イメージ

設計モジュール化技法を用いた業務改善

前回では、個別受注事後設計型製造業の特徴と、そこにおける課題を紹介し、その対策として「図面を描かない」設計の考え方についてお話をしました。

そして、大きく方向性として、「蓄積・待ち受け型」設計こそが、個別受注における設計効率化の目指すべき方針であり、それを実現する手段として、「設計モジュール化技法」があるとしました。今回は、その「設計モジュール化技法」についてのお話をさせていただきます。

「設計モジュール化技法」とは、一言でいうと、多様化・多品種化する製品バリエーションに対して、「受注仕様の決定~設計・出図~生産計画・調達計画」にわたるビジネスプロセスを効率よく運営するための業務変革技法になります。

(図1)

(図1)

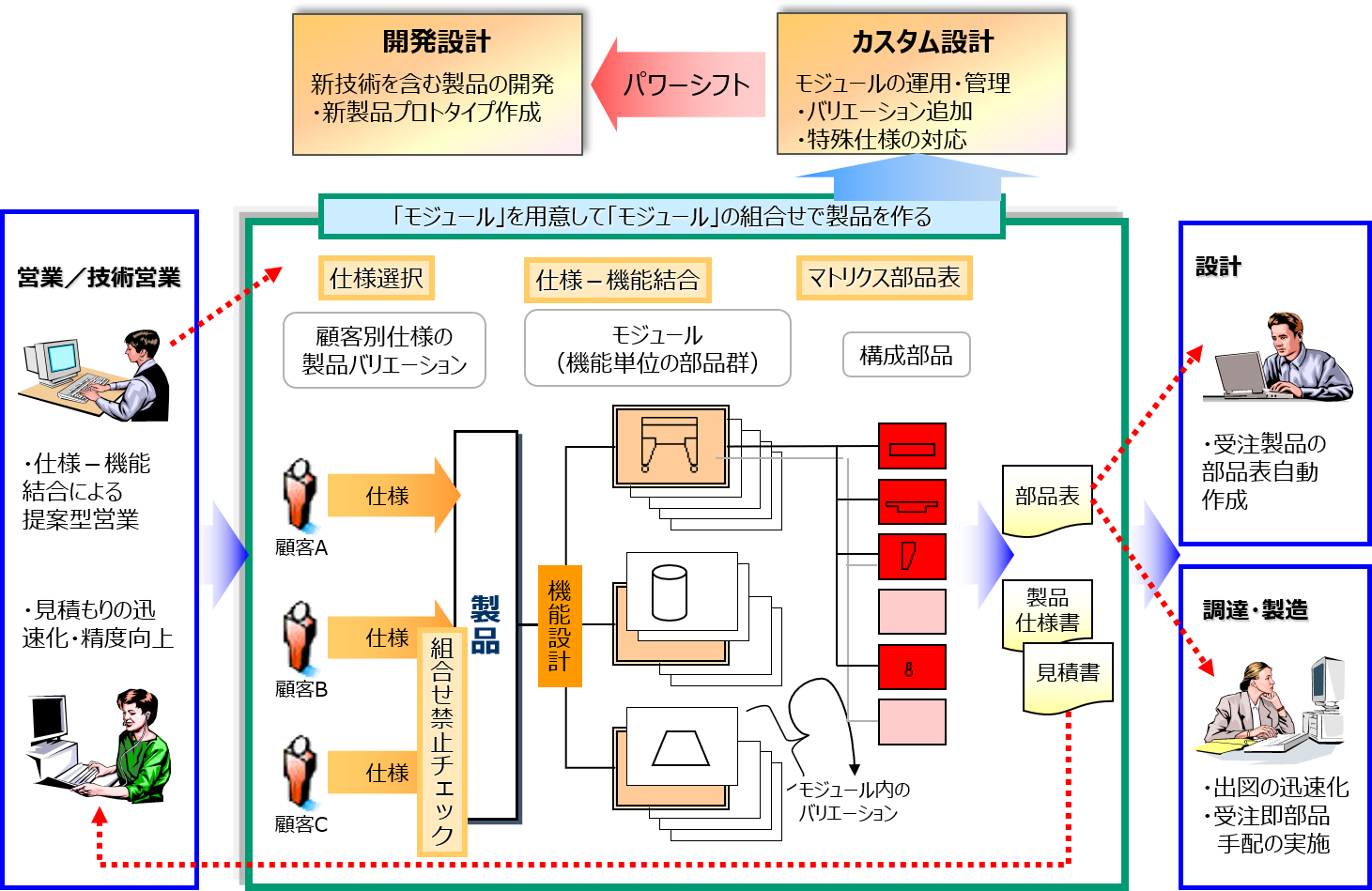

図1は、「設計モジュール化技法」を導入した場合の業務変革のイメージを端的に表しています。

まず受注仕様の決定は、選択式仕様書による「仕様選択」を行い、決定するようになります。受注設計については、「仕様機能結合」という仕様と図面の紐づけがされているため、選択された仕様に応じた図面が自動的に抽出され、受注オーダーに紐づいた部品表も自動作成されます。そうなることで、オーダー/カスタム設計における設計負荷は、格段に下がるため、カスタム設計のパワーを開発設計にパワーシフトでき、企業力自体を高めることに注力できるようになります。

ただ、注意をしないといけないのは、前回にも言いましたが、個別受注では、受注仕様に適した図面をすべて用意する「完全・待ち受け型」設計は出来ません。あくまで主要な受注仕様に応じるための「蓄積・待ち受け型」設計となりますので、カスタム設計では、図にもあるように常にバリエーションの追加を行う作業は発生します。このあたりはまた後の回で詳述します。

モジュール化の考え方

この「設計モジュール化技法」の根幹は、その名にあるとおり、製品・図面のモジュール化になります。

図面のモジュール化の考え方は、非常にシンプルです。通常、個別受注事後設計型製造業では、顧客要求仕様を実現するために、装置全体を流用して図面を作成していくと、毎回異なる図面が作成されてしまいます。つまり、基本的に装置全体レベルの図面の再利用率はゼロ%と言えます。

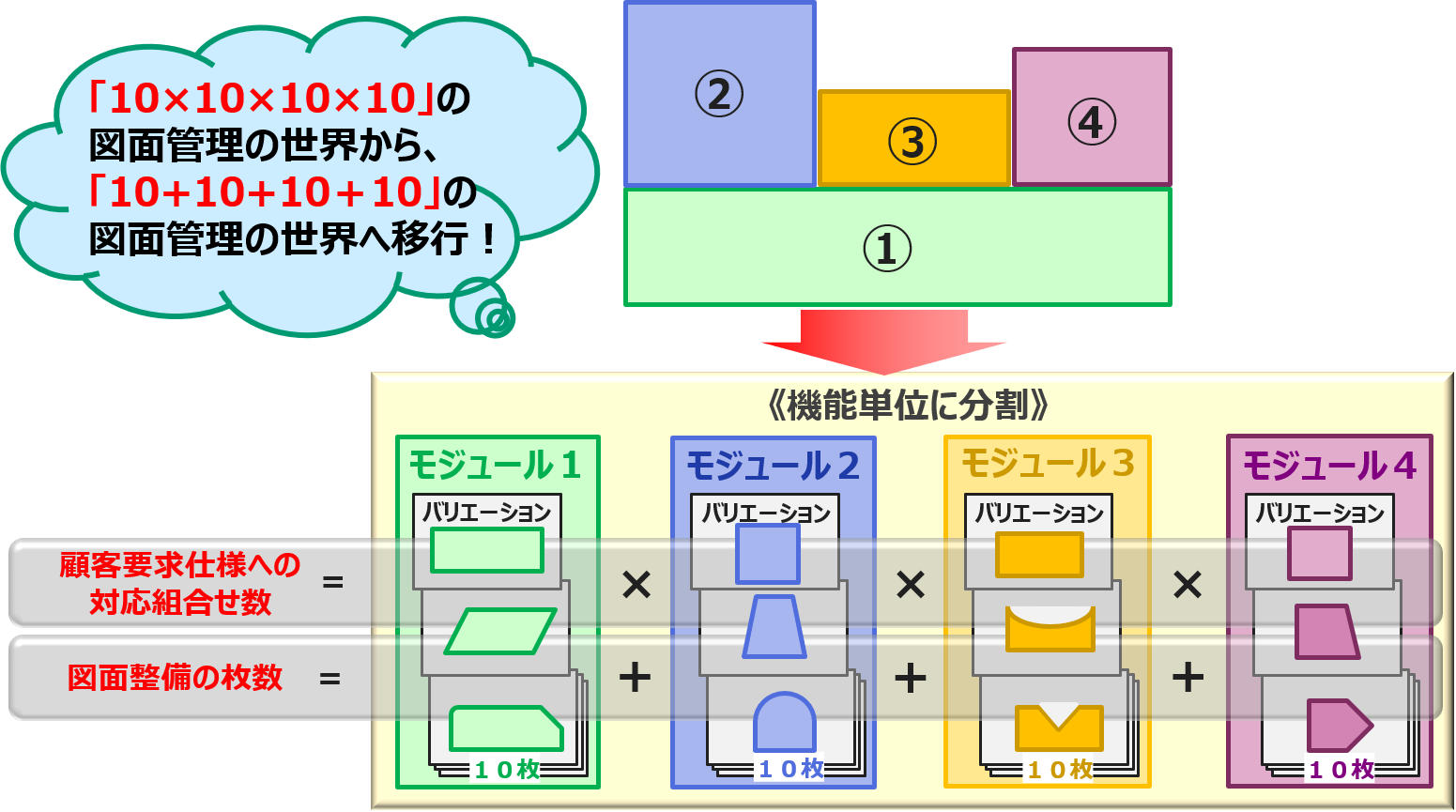

例えば、装置が4つの機能単位から成り立っているとして、②③④の機能単位は、流用可能だとしても①の機能単位が流用できないとき、各部位への影響もあるため、装置全体の図面としては、別の図面になってしまいます。モジュール化の考え方としては、装置全体の図面を機能単位に分割することで、この問題を解決しようとするものです。

例えば、機能単位①~④の図面各々を10種類ずつ準備すると、組合せて出来る装置は「10×10×10×10=10000通り」をカバーできます。しかも、必要な図面は、たった「10+10+10+10=40枚」で済みます。(図2参照)

(図2)

(図2)

このように、モジュール化の考え方自体は、難しいものではありませんが、モジュール化を行う上で、製品をどのように機能単位に分割するかは、大きく、以下の二通りの考え方があります。

- 追加オプション型

- モジュール組合せ型

(図3)

(図3)

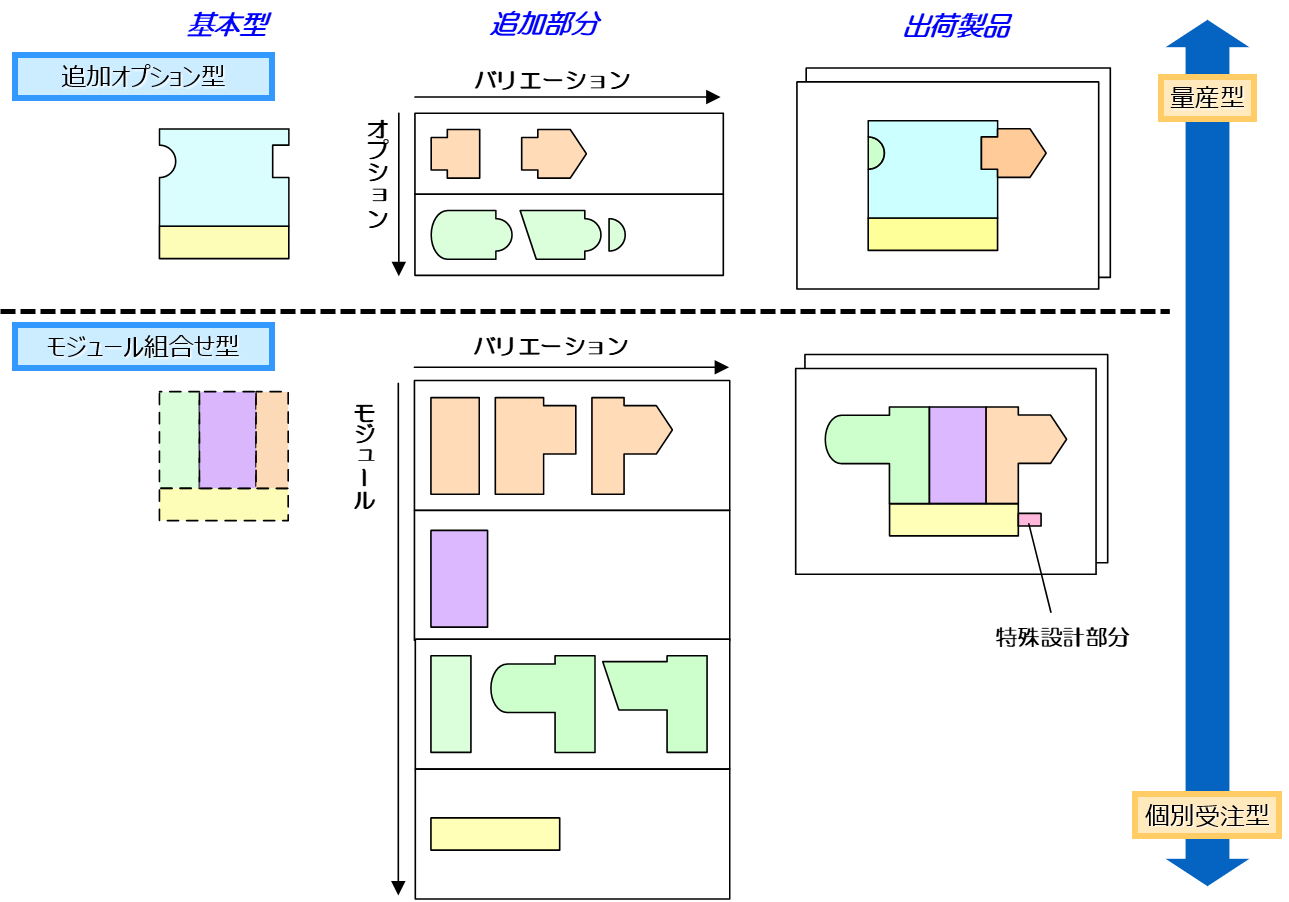

追加オプション型のモジュール化は、製品に対し、ベースとなる基本型を持って、製品に付属する部位や機器をモジュール化してしまう考え方になります。これは、量産型に近い製品の方がよりやりやすい考え方になります。

またモジュール化した追加部分に特殊仕様が極力発生しないことが前提となります。なぜなら追加部分の特殊仕様によっては、ベースとなる基本型に影響を与える場合があり、そうなると結局、製品全体が特殊仕様に影響受けるため、製品のほとんどが新たに図面を作成することになってしまいます。

基本的に、製品自体に特殊仕様の要素があるような場合は、モジュール組合せ型のモジュール化の方が柔軟な対応が可能です。ちなみにモジュール組合せ型は、本等によっては、モジュール摺合せ型とも呼ばれます。モジュール組合せ型のモジュール化は、大枠の機能構成は定義するものの何かしら決まった基本型持たず、製品全体をモジュールの組合せで構成する考え方になります。この場合、影響範囲の大きい特殊仕様であっても、モジュールに与える影響は非常に小さく済むようになり、製品全体の図面の再利用率は、ある程度維持できるようになります。

設計モジュール化技法の目的

前述したように「設計モジュール化技法」自体は、「受注仕様の決定~設計・出図~生産計画・調達計画」にわたるビジネスプロセス全体に関わります。そのため、図面のモジュール化以外にも、部品の標準化、製品仕様の選択式標準化、仕様と図面との紐づけ(仕様機能結合)といった作業が必要になります。

中でも製品仕様の選択式標準化と製品機能単位の図面のモジュール化により、案件の引合~受注に至るまでの仕様確認、見積積算、設計・出図等の設計業務については、リードタイムの短縮、工数の削減といった効果が期待できるようになります。また図面の再利用率が上がるということにより、品質の安定化・向上にも寄与します。

つまり「設計モジュール化技法」の導入の目的としては、「業務のスピードアップ」と、「作業工数の削減(間接費の削減)」を実現することになります。またその二つが実現することで、企業自体の売上の増加にも影響することは、想像に難くありません。

さて、ここまでは「設計モジュール化技法」について、前段となる基本的な考え方と概要について、お話させていただきました。次回は、さらに「設計モジュール化技法」の詳細な手順と進め方について、ご説明していきます。

第1回目から読む場合はこちら