第4回 設計モジュール化技法の手順とポイント②

前回までは、「0.対象機種の選定」「1.製品モジュール構成の定義(モジュールの設定)」「2.機能バリエーションの整備」について、お話しさせていただきました。今回は、引き続き設計モジュール化技法の導入するための残りの手順とその要点について、ご説明させていただきます。

マトリクス部品表の整備

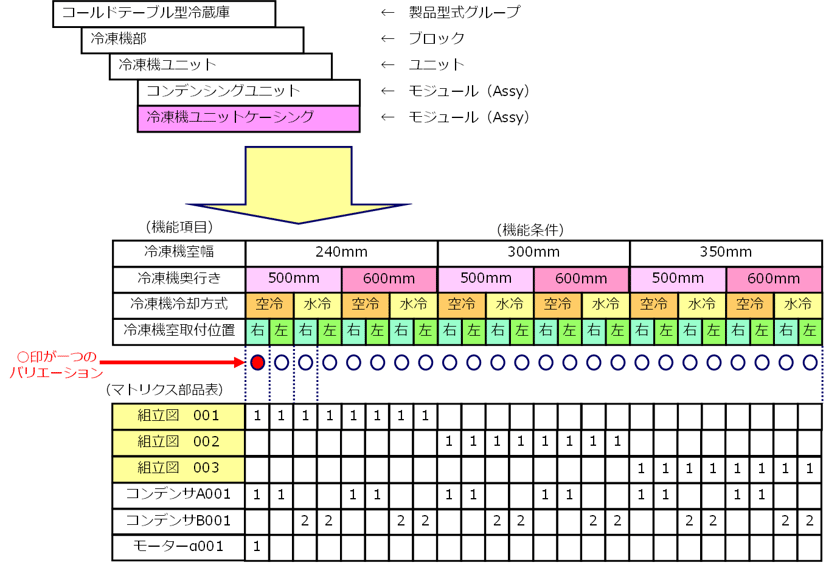

モジュール定義、機能バリエーションの設定が完了すると、引き続き、そのバリエーションで利用する部品表を整備していきます。前回の復習もかねて下図をご覧ください。(図1参照)

(図1)

(図1)

これは、前回ご説明した「冷凍機ユニットケーシング」をさらにバリエーションとして整理したイメージ図になります。機能項目として「冷凍機室幅」「冷凍機奥行き」「冷凍機冷却方式」「冷凍機取付位置」といった4つの項目に対し、それぞれ「冷凍機室幅」であれば、機能条件が「240mm」「300mm」「350mm」というように、機能項目と機能条件の組合せで、24バリエーション抽出したものが、上図で、○のついた列がバリエーションを表しています。

そして、各バリエーションの組立図、部品図を整理した表が、図1の下部の表になります。この表の中で、数字がそれぞれのバリエーション毎で使用される数量(員数、基数)になります。

これらバリエーションと、各バリエーションの子部品をさらに整理した表が「マトリクス部品表」になります。(図2参照)

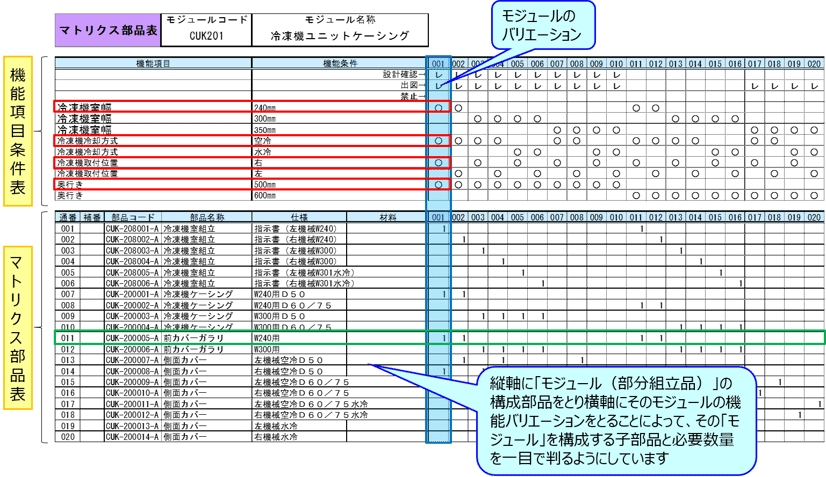

(図2)

(図2)

マトリクス部品表では、表の上段部は、機能項目条件表を表しており、機能項目と機能条件の取りうる値を縦軸として、その組合せとなるバリエーションを横軸としています。そして、その機能項目条件の組合せを、「○」印で表しています。

マトリクス部品表の下段部では、部品表を表しており、縦軸にモジュールの構成部品を、横軸には上段部と同様、バリエーションを定義しており、それぞれどの部品が、どのバリエーションでいくつ使われているか、各部品の原単位数量(員数・基数)を設定している表になります。

例えば、図2の表で、青枠で囲われた部分がモジュールの1つのバリエーションにあたります。このバリエーションの機能項目条件は、「○」印で定義されており、「冷凍機室幅:240mm」「冷凍機冷却方式:空冷」「冷凍機取付位置:右」「奥行き:500mm」(赤枠で囲われた部分)という機能を持っていることを表し、このバリエーションで必要となる図面および部品は、数量「1」の入った「冷凍機組立」「冷凍機ケーシング」「前カバーガラリ」「側面カバー」であるということが分かります。

このように、一つの表でモジュールの複数のバリエーションを整理することで、このモジュールが取りうる機能範囲が明確になり、また、同一機能範囲での部品種数とバリエーション毎の数量が横断的に把握できるようになります。そうすることで、このモジュールで、設計思想が統一されているのかどうか、どういう要素(機能)によって図面が変化するのかがわかるようになり、設計ノウハウの整理にも役に立つようになります。

製品仕様の標準化

ここまで説明しました「モジュールの定義」「機能バリエーションの整備」「マトリクス部品表の整備」はすべて図面の整理になります。では、これで設計モジュール化技法の導入ができるかというと、「否」です。設計モジュール化技法は、この連載の第2回でも説明した通り、「営業~設計~手配~製造」にわたる業務プロセス改革の手法になり、ここまでは、あくまで準備の第1段階が完了したに過ぎません。

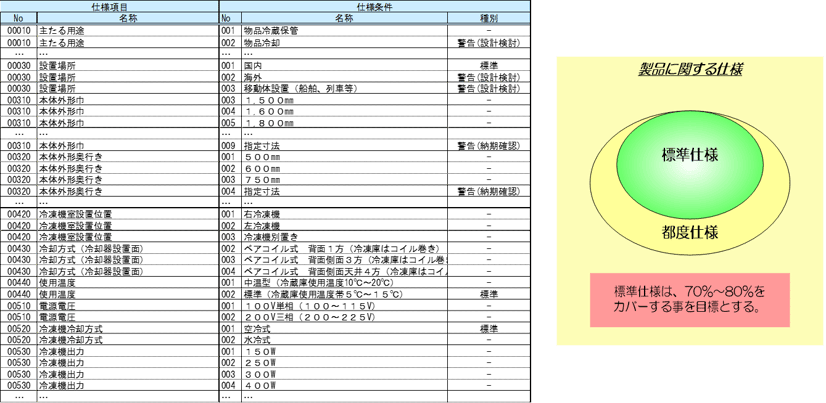

いくら設計が、図面を整理し、バリエーションを定義したとしても、営業で顧客要求が、そのバリエーションに沿わないような特殊要件ばかり受注してくれば、せっかく整理したモジュールの恩恵は、少なくなってしまいます。このモジュールの効果を十全に活かすには、営業で利用できるような顧客要求を整理した選択式仕様書を準備する必要があります。この顧客要求の仕様を整理した表が仕様項目条件表になります。(図3参照)

(図3)

(図3)

この仕様項目条件表を定義するにあたって、まずは、「仕様項目」の設定を行います。対象機種で、設計・製造に必要となる顧客要求項目を一覧化したものが、暫定の仕様項目になります。他にも、設計・製造に必要な項目だけでなく、検査項目や納入時の工事要件、納品物の種類等々、顧客と決めなければならない項目も仕様項目として定義いたします。こうすることで、営業側で、顧客と打合せするための要件を選択式仕様書に一元化できます。

次に「仕様項目」を整備した後は、「仕様条件」の整備を行います。これは、洗い出した仕様項目に対して、対象機種で製作可能な条件値をその項目の選択肢として定義していきます。

この時、条件値として、どこまでの範囲をカバーするかの基準を明確にしておかないと、再利用しない可能性がある値まで整備することになってしまいます。では、この基準については、どこまでが妥当なのでしょうか。これは企業や対象製品によって異なりますが、一般的には過去5~10年の間で、受注要求項目を洗い出して、繰り返し要求のあった仕様を条件値として定義し、それにより年間の受注の70%~80%をカバーできるぐらいを目安にします。

また単に条件値を一覧化するだけでなく、条件種別をもって標準推奨仕様であることやコストや納期的な問題があることを明示することで、条件の「重み」をわかるようになり、仕様を選択する際の指針となります。

さらには、こうした仕様項目条件表に製品仕様以外の顧客要望で見積金額が変動する仕様項目を定義することで、見積価格の算出にも利用できる等、営業側でのメリットを持たせることができ、選択式仕様書の活用が定着しやすい環境をつくれます。

仕様と機能の結合

図面の整理、仕様の整理が終わった段階で、設計モジュール化技法の準備としては第2段階までが完了したことになります。ここからは最後のステップとして、それぞれ整理されたモジュールの機能バリエーションと、仕様項目条件を紐づけることで、仕様が選択されることで必要な図面が抽出される、いわゆるコンフィグレータの定義を行います。

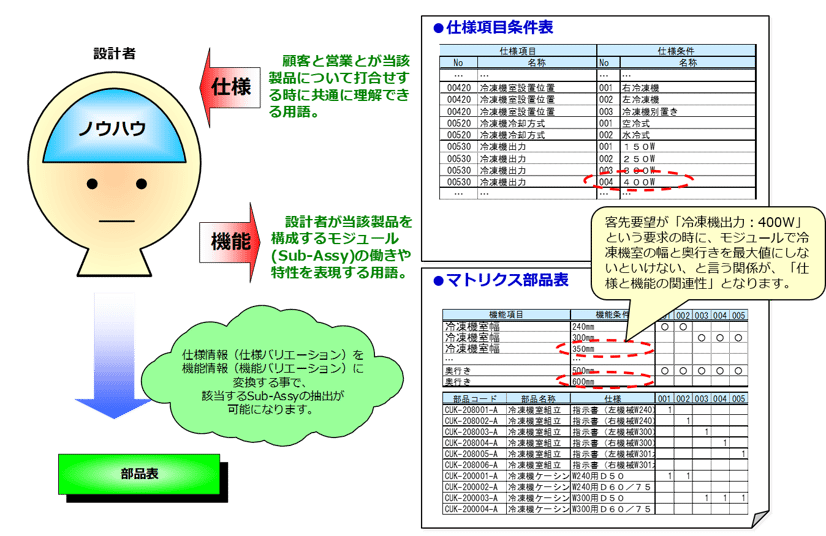

我々の設計モジュール化技法では、この定義のことを仕様機能結合と呼んでいます。通常、個別受注事後設計型製造業の設計者は、受注がきまって顧客の要求仕様が明示されると、その内容から、どのような機能をもった図面の構成が必要かという構想設計を行います。そして構想設計を行った結果、必要な図面、部品の一覧を作成します。いわゆる製番部品表(オーダー部品表、工番部品表とも呼ばれる)の作成です。この製番部品表を作成する中で、既存の図面が利用できれば、そのまま既存図面を流用し、今までにない図面が必要であれば、新図を作成することになります。

こうした顧客要求仕様から必要な製品構成および部品表を作成することは、設計者の高度なノウハウであり、設計者の能力に依存してしまうため、個別受注事後設計型製造業で属人化してしまう要因の一つになっています。設計モジュール化技法では、こうした設計者の高度なノウハウを、仕様機能結合表という定義を行うことで、実現することが可能です。(図4参照)

(図4)

(図4)

仕様機能結合表の細かな定義方法については、あえて割愛させていただきますが、上図にあるように、客先要求において、仕様項目条件表で「冷凍機出力:400W」の仕様が選択された際に、前述した冷凍機ユニットケーシングというモジュールでは、機能項目条件が「冷凍機室幅:350mm」「奥行:600m」といった出力が大きなコンデンサが搭載可能な冷凍機室サイズのバリエーションが選択されるように、仕様バリエーションと機能バリエーションを紐づけることを定義します。そうすることで、選択された仕様項目条件からモジュールのバリエーションの抽出、そしてそのバリエーション配下の部品構成を自動的に抽出できるようになるのです。

世間一般、よくあるコンフィグレータという仕組みでは、仕様と直接、部品を紐づける仕組みが多々見受けられます。この場合ですと、部品自体が設計変更されたり、または仕様項目条件表が変更されたりする都度、紐づけを修正する必要があり、非常にメンテナンスに手間がかかったり、修正ミス・モレが発生します。

仕様機能結合では、仕様項目条件表と機能バリエーションの紐づけを行うため、部品自体の設計変更に直接影響を受けなくなり、メンテナンス自体の手間は大幅に削減されます。また、定義することで設計者自体のノウハウが明確になるため、どのような設計思想に基づいて判断されているかを後年の設計者が理解できるようにもなり、設計ノウハウの継承にも役に立ちます。

今回で設計モジュール化技法導入のためのステップ、つまり準備段階の説明が終わりました。次回からは設計モジュール化技法を使った業務プロセスの改革や、その効果についての説明を行っていくことにします。

第1回目から読む場合はこちら