第6回:『蓋を開けたら赤字』― 信頼できるデータを適時に得られない代償

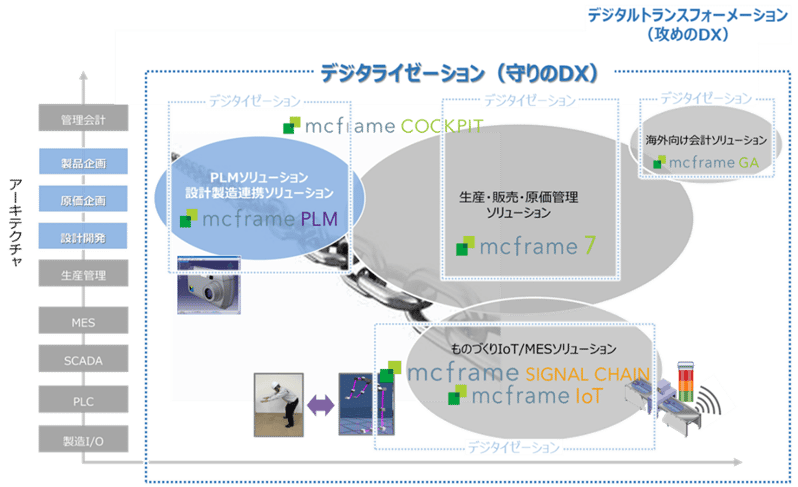

これまでの「設計と製造を繋ぐプロセスの作り方」シリーズにおいて、VUCA※時代の製造業が取り組むべき情報化戦略は、エンジニアリングチェーンとサプライチェーンの相互連携が生み出す“デジタルスレッド”を活用し、データドリブン経営を早期に実現すること、すなわち『ものづくりデジタライゼーションの進化』であると提言してきました。

今回のコラムは、シリーズ中締め回として、個別受注製造業に潜む成り行き任せ『蓋を開けたら赤字』をテーマに、『ものづくりデジタライゼーションの進化』がもたらす効果についてお話ししようと思います。

※Volatility・Uncertainty・Complexity・Ambiguityの頭文字を取った造語。社会やビジネスにとって、未来の予測が難しくなる状況を意味する。

『蓋を開けたら赤字」

個別受注業界では、データドリブンの対極にある『蓋を開けたら赤字』が、未だに多く発生していると聞きます。ここでは、その発生ケースをいくつか考察してみます。

■新規部品(ユニット)の発生

新規部品(ユニット)のコスト算出において、以下のケースが散見されます。

- 類似品(流用元品番)の実際原価を新規部品の見積コストとして流用

- 決定因子や変化点の多さから人手による維持管理が破綻、陳腐化したコストテーブルを(意図せず?)利用

- 流用設計時のコスト作りこみ、仕様根拠の解明を端折り過剰品質のままコスト積算

■標準化できない作業

個別受注業界では、繰り返し性の低い作業、製番毎にボリュームが異なる作業が多く、作業に対する標準時間の設定が困難です。月次〆処理を持って製番原価が可視化されるため、情報開示に適時性はありません。

■恣意的な工数登録と工数按分

作業工数を日報へ手入力していること、並行作業の工数振分けは担当者のさじ加減であること、いずれの行為も恣意的です。登録される数値(工数実績)に恣意性がある以上、計算結果が信頼できないことは明らかです。

■アナログデータやアナログプロセス(人を介したシステム連携)の存在

例えば作業実績帳票へ手書きしていた場合、蓄積したアナログデータをどこかでデジタル化しなくてはなりません。そこに遅延と間違いが入り込む余地があります。また、部門間の情報伝達を帳票(Excel等)で行っていた場合、システム連携には人の介在が不可欠となります。データの打ち間違いや二度打ちなども発生します。示唆を得るまでに相当な時間がかかることでしょう。対策をしようにも、間に合わず手遅れになるケースが散見されます。

『ものづくりデジタライゼーションの進化』がもたらす効果

ものづくりデジタライゼーションの進化は、データをサイロからスレッドに進化させ、判断から恣意性を取り除き、データドリブンという根拠を与えます。

コトバンク(https://kotobank.jp/)では、データドリブンを次のように説明しています。

「得られたデータを総合的に分析し、未来予測・意思決定・企画立案などに役立てること。特に、ビッグデータを対象とし、各種データを可視化して課題解決に結びつけることを指す。データ駆動型。」

さて、ここからデータドリブン(デジタルスレッド+デジタルスレッドの活用基盤)が、『蓋を開けたら赤字』成り行き任せの解消にどのように役立つのか、本題に入ります。

■新規部品(ユニット)の発生への対策

デジタルスレッドを活用する世界では、情報検索は自身の端末で適時・瞬時に行えるため、ムダに新規部品開発をすることが無くなります。また、設計者にレコメンド情報を提供することで、合理的部品選択を促すこともできます。新規部品のコスト推定が必要な場合、日々蓄積しビッグデータ化したデジタルスレッドを重回帰分析することで、近似値を得ることも容易です。コストテーブルの維持・更新は、ビッグデータの重回帰結果を品番属性とすることで、半ば自動的に行われます。

■標準化できない作業/恣意的な工数登録と工数按分への対策

デジタルスレッドは、標準化でなく自動化によって情報開示の高速化と、恣意性の排除を実現します。製番原価の可視化には、データ収集、データクレンジング、工数按分、コスト計算、可視化の一連の処理が必要です。それらを自動化すれば、開示までの時間は大幅に短縮します。また、計算過程から結果に至るまで恣意性の入る余地はなく、信頼できる情報が得られると言う訳です。

■アナログデータやアナログプロセス(人を介したシステム連携)への対策

アナログデータ、アナログプロセスのデジタル化に先立ち、業務プロセスをデータ中心に見直すことも大切です。部分最適ではなく、示唆を適時に得るためには、どこを、どのようにデジタル化すべきか、データの流れを俯瞰で見る大局観が必要です。社内リソースに不足があれば、知見のある外部リソース(コンサルタント)を利用することも視野に検討すべきでしょう。

終わりに

過去から未来を線形に予測できないVUCA時代と言われる今、変化の兆しを迅速に察知し、その変化にプロアクティブに対応する能力(ダイナミック・ケイパビリティ)を得ることが、成功企業の必要条件になっています。

変化の兆し(=示唆)は、デジタルプラットフォームを利用すれば得ることは容易です。しかし、大切なのは、その兆しに知恵を加え(=洞察)プロアクティブな対応を取ること、人の考動の側にあります。

デジタルスレッドや、デジタルプラットフォームは、人の考動を支援する手段であって、決して目的ではありません。しかし、VUCA時代には欠くことのできない手段であることも同時に理解しておく必要があるのです。今回のシリーズコラムを通じ、そのことを少しでもお伝えでき、皆様のお役に立てていたなら嬉しく思います。

最後に、mcframeファミリー製品群は、「ものづくりデジタライゼーションの進化」の実現を製品コンセプトに掲げ、その機能・性能を磨き続けています。これからも、ビジネスエンジニアリング(B-EN-G)に、そしてmcframeの進化にご期待くださいますようよろしくお願いします。