第1回『PLMの功罪 ~PLMは誰のためのもの?~』

皆さんはじめまして。図研プリサイト事業部の尾関です。今回から「設計・生産連携編」コラムを担当することになりました。よろしくお願いします。このコラムでは、BOMを中心としたエンジニアリングチェーンの効率化について考えていきます。

昨今、生産管理システムのリプレース検討を契機に、設計側にもPLMをセットで導入しようというパターンの案件は少なくありません。この種の商談は、ベンダーの立場としては販売機会増加につながり有り難いのですが、反面、PLMを単に生産管理システムのフロントエンドプロセッサや設計成果物の管理システムという限定的な役割に押し込めてしまう傾向が強いように感じます。この2点は重要かつ不可欠な要件ではありますが、果たしてそれだけでいいのか?まずはその辺りから話しを進めてまいりましょう。

PLMを導入してはみたものの

日経ものづくりが行った調査(2010年9月号)によると、PLMを導入している企業で「効果があった」という回答はわずか36.3%にすぎませんでした。つまり6割近い企業では効果が実感できていないことになります。では、どこに不満があるのかという問いに対しては、「システム間の連携ができていない(33.1%)」「データがうまく共有できていない(29.6%)」「特定の部門ばかりに負荷がかかる仕組みになっている(28.2%)」などが上位を占める結果となっています。筆者が実際に設計現場で聞くPLMに対する不満の声も、「ここに登録しないと手配が出来ないので仕方なくやっているが、設計にとっての"うれしさ"はない。」「BOMで設計変更をかけても、CADと連携していないので設計データの更新が置き去りにされ、情報と実物の不一致が起きている。」など、この調査結果を裏付けるものが多いように感じます。なぜこんなことになってしまっているのでしょうか。

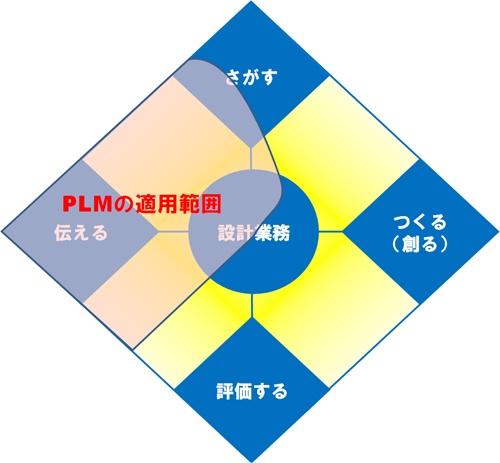

まず前提として、PLMのメインターゲットとなる設計部門の業務要素は、以下の4つに分類することが出来ます。

1.さがす

2.つくる(創る)

3.評価する

4.伝える

この4つの中で、従来のPLMは「伝える」ということにしか貢献できていないのではないでしょうか。出図構成として確定した設計データを保管し、E(Engineering)-BOMを作成、そのE-BOMを元にしてM(Manufacturing)-BOMに展開するという生産手配用途に留まっている事例がほとんどです。しかもE-BOM作成はCADと連携することなく、手入力のままで、設計者のBOM作成工数は変わらずという例も少なくありません。

「成果物データが管理されていれば、それを検索できるのだから、"さがす"ということにも活用されているはずだ。」というご意見もあるでしょう。しかし、これも多くの場合は図庫として静的に保管されるだけで、トレーサビリティという観点では有用ですが、日々の設計業務では活用されていないというのが実態かと思われます。実際、設計者の方にヒアリングさせていただく場面では、以下のようなやり取りになりがちです。

![]() 設計者

設計者

「新製品であっても、部品やユニットについては過去の設計資産から転用あるいは流用できる部分が多いですよ。」

![]() 筆者

筆者

「そのデータはどうやって探すのですか?」

![]() 設計者

設計者

「自分が過去に担当したもので使えるものがなければ、記憶の範囲で辿りますね。同僚のBさんが過去に

やっていたものが使えるかも、と思ったらBさんに頼んでデータの所在を 教えてもらいます。」

![]() 筆者

筆者

「御社ではPLMに過去のデータが管理されているはずですが、なぜそこから探さないのですか?」

![]() 設計者

設計者

「探せないんです。PLMに登録されている属性は品名や型番程度で、設計者が探す時にキーとしたい情報が

無いんですよ。PLM導入時には検索性を上げるために色々と属性を登録しようという機運はありましたが、

結局、設計部門が希望するような属性を誰が登録するのか......というところで暗礁に乗り上げまして。」

![]() 筆者

筆者

「では、記憶の範囲で使えそうなデータがなければ、どうされるのですか?」

![]() 設計者

設計者

「さがすよりつくった方が早いので、新規に設計しちゃいますね。その結果、似たような部品がどんどん増えて

しまって問題になっているんですが......。」

設計者が活用するユースケースをきちんと想定したシステムでないと、この企業のような結果に陥りがちです。このコラムを読んでいただいている皆さんの中には、既にPLMを導入されている企業の方もいらっしゃるでしょうが、思い当たる節はないでしょうか?

本来PLMが目指すもの

上記設計業務の4要素の内で、「つくる」「評価する」の2つに至っては、それぞれCAD及び解析(CEA)の独壇場と認識され、元よりPLMの活用シーンとして想定されていないことが一般的です。これでは設計部門にとっての効果を実感しにくいのも致し方ないでしょう。

PLMは本来、設計業務を支援するITであるべきです。それは単に設計者が楽になるということではなく、限られたリソースと期間の制約下で、適切な品質とコストを作りこむと共に、設計機種数を増やしていくという目的のためです。このPLM本来の在り方を指向したとも言える、設計上流からのBOM活用をテーマにした商談が、最近とみに増えてきています。きっかけとなっているのは、ビジネスのグローバル化です。

狭義のBOM(Bill of Materials)は調達・製造といったサプライチェーンの基礎情報として、設計の最終段階で手配用に作成される資材明細表のことです。しかし、ビジネスのグローバル化に伴う製品バリエーションの多様化は、BOMの活用シーンをより上流に求めています。原価企画や標準化推進、モジュラー設計など、設計資産や実績情報をベースとした合理的なモノづくりを実践するには、構想設計段階からのBOM運用が必須となります。

次回は、設計上流からのBOM活用がトレンドとなっている背景について、もう少し詳しくご説明します。