第2回『多品種変量生産におけるエンジニアリングIT』

グローバル化が導くモノづくりの構造変化

昨今、どのお客様に伺っても、「グローバル化」が事業戦略上の重要課題となっています。国内需要の冷え込みが背景にあるとの見方もありますが、そもそも貿易立国である日本は、海外に優れた製品を輸出する製造業が牽引役となって、国内経済を活性化してきました。大局的に見れば、海外市場で勝つということを起点に全てのサイクルがうまく回ってきたのです。では、今課題となっている「グローバル化」は従来とどこが異なり、モノづくりの現場にどのような構造変化をもたらしているのでしょうか?

民生向けに代表される企画量産型製造業と産業機器を中心とする個別受注型製造業は、これまで対義的な文脈で語られてきました。しかし近年、この境界は曖昧なものとなり、類型化することはほとんど意味を成さなくなりつつあります。

まず企画量産型製造業についてですが、その代表的な業種と言えるデジタル家電製品を扱っているメーカーでさえも、自社を単純な量産型と位置づけている企業は既に皆無と言ってよいでしょう。この背景には新興国へのビジネス展開があります。総称して新興国と呼ばれてはいますが、その実態は多くの国や地域から構成されており、個々に特有の価値基準がそれこそ千差万別に存在します。その結果、製品ラインナップ数は爆発的に増加しています。このように多様な要求仕様に応じてバリエーション展開していく様は、個別受注型製造業に酷似しています。

一方、個別受注型製造業は、元より多様な顧客仕様に応じた製品展開を行ってきました。工作機械や半導体製造装置、そして社会インフラなどがこちらに該当します。こういった企業は、得意先のあらゆる要求に対応することで囲い込み、継続的に利益率の高いビジネスモデルを維持してきました。しかし、グローバル化の進展から海外メーカーとの競合にさらされることにより、その様相は一変しています。長期に取引関係を築いてきた顧客とのビジネスにおいても、海外に納品する場合は競合と横並びで比較される状況になってきています。従来は引き合い段階から顧客と擦り合わせを行うことにより、コスト・納期と仕様のトレードオフを検討する期間を得られましたが、今は短期間で正確な見積を出せるかどうかがビジネス上の最重要ポイントとなっているのです。この点においては製品構成のモジュラー化が進んだ海外メーカーの後手に回ることも多く、無理な受注や精度の粗い見積で利益を圧迫しているケースも頻発しています。そこで現在、多くの企業が部品やユニットの標準化・共通化に取り組んでいます。受注に応じて都度、新規設計を行うのではなく、標準化された設計資産を積極的に活用することで、引合い見積の高速化と精度向上を目指しているのです。結果的に、複数製品間での部品・ユニット共用化率を高めることになり、種類コストが削減され、コスト競争力のある提案にもつながります。この標準ユニットは汎用部品と同様に安全在庫量が設定され、受注フォーキャストに基づいてある程度の見込みを含んだ量産を実施しなければなりません。

このように、従来の企画量産型はラインナップの多様化に対応するため個別受注型に近くなり、個別受注型は標準化を実践するために量産ノウハウを具備しようとしています。すなわち、グローバル化を背景に全ての製造業がマス・カスタマイゼーションを指向する多品種変量生産へと収斂してきているのです。この生産形態においてはバリエーション展開と標準化をいかに両立させるかが重要なポイントとなります。そこで、バリエーション展開によって派生する製品構成を横串で管理する仕組みが必要となります。この仕組みづくりにおいて、ベースとなるITがBOM(Bill of Materials)です。

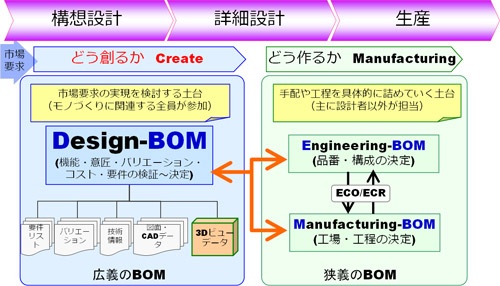

ポイントは設計仕掛り段階のBOM

設計からの出図構成を表すE(Engineering)-BOMと、組立構成を表すM(Manufacturing)-BOMは、図面と共に設計と生産を橋渡しするツールとして、設計の最終段階で作成されます。個別受注型製造業ではE-BOMが存在しないケースもありますが、この二つのBOMは、いわゆる資材明細表としての「狭義のBOM」と位置付けられます。しかしバリエーション検討や標準化推進は、設計上流段階から連続的に実施されるものであり、そのために現在多くの企業でBOMを設計の上流段階から活用する取組みが検討されています。設計上流からのBOM活用については、これまでもフロントローディングやコンカレントエンジニアリングを目的として多くの企業でトライされてきました。しかし出図構成としてほぼ確定してしまっている狭義のBOMをフィードフォワード(前渡し)しても、変更自由度は低く、結局次のロットから変更適用するという結果になってしまいます。これでは短期間に売り切らなければならないグローバルビジネスモデルをキャッチアップできません。つまり、従来型の狭義のBOMでは、設計上流からのBOM活用を実践できないのです。当社では、設計仕掛り段階の構成を表現し、設計業務そのものも支援するBOMを「広義のBOM」と位置づけるとともに、D(Design)-BOMと呼称しています。

しかしこのD-BOM、言うは易く行うは難しで、実装できている企業はほとんどないと言ってよい状況です。前回のコラムで申し上げたように、現在市場に流通している多くのPLMの適用範囲は、狭義のBOM領域に留まっています。なぜなのでしょうか? 当社は従来のBOMシステムには二つの要素が欠落しているという結論に至りました。第一には、品番未採番部品が存在する状態の製品構成を従来のBOMシステムでは表現できないという点です。一般的に、新設される部品の品番は設計最終工程である出図の際にようやく採番されます。しかし構想設計から詳細設計に至るいわば生煮えの製品構成を可視化するとともに支援するためには、採番を待ってはいられません。第二に、CADと連携していない点です。設計のメインシステムであるCADは聖域化されてきた経緯があり、これまではそのアウトプットである図面をいかに扱うかという点にのみ着目されてきました。しかし、3DCADでアセンブリ構成を作成する作業は、BOMを作成する作業そのものであり、連携すること自体に支障はありません。問題は設計初期段階から連携するための品番未確定モデルの表現であり、第一の課題に帰着します。では、この二つの課題をクリアし、D-BOM運用を支援するITシステムにはどのような要件が求められるのか? 次回は、バリエーション展開と標準化推進を両立するD-BOM運用を実践できる仕組みについて、ご説明します。