第7回『コストダウン その1 どこから手を付けるか』

「費用は一律何%カット」でいいのか

今回からコストダウンについてお話していきたいと思います。皆さんの会社では、予算作成時に「○○費は一律何%カット」などとやっていたりしないでしょうか。それはそれで構わないのですが、原価管理の観点ではもう少し理論的に進めることができます。

基本は5S

コストダウンの基本は5Sです。5Sとは、皆さんご存知の通り、整理・整頓・清掃・清潔・躾の5つのことです。老婆心ながら、あらためて挙げてみたいと思います。

整理:要らないものを捨てる。

整頓:決められたものを決められた場所に置き、いつでも使えるようにしておく。

清掃:つねに掃除をして、職場をきれいに保つ。

清潔:3S(整理・整頓・清掃)を維持する。

躾:決められたルールを守る習慣をつける。

では、なぜ5Sがコストダウンに効くのでしょうか。それは次のような理由によります。

第一に、要らない物を捨てることで、社内の業務がシンプルになります。書類を捨てることで、管理作業が減ります。在庫を減らすことで、倉庫を小さな場所に変えることができます。もうかってない商品・サービスを捨てることで、利益の出る事業に注力することができます。要らない物を選別するときは、赤札作戦が効果的です。社内のすべての物に、ガムテープや付箋などで印をつけます。ある物を使ったら、その物から印をはがします。一か月後に印が残っていた物は、一か月間全く使わなかったというわけです。余談ですが、我が家にも使っていない食器がたくさんあります。「赤札作戦やる?」と聞いたら角が生えました。

第二に、道具の置き場所を決めることで、探す手間や余計に買うコストを減らせます。道具がいつも決まった場所にあれば探さなくて済みます。「探すのが面倒だし安いから買ってしまおう」ということも減ります。ある会社の事務所で5Sを進めた時に、すべての文房具を全社員から一旦出してもらって数えてみたら、社員の人数より多いハサミが出てきたことがあります。数百円で買えるものですが、チリも積もれば山となるの、たとえ通り出費もバカになりません。

第三に、掃除をして常にきれいにしておくことで、異常に早く気づくことができます。機械設備の掃除を毎日欠かさず行えば、水漏れ油漏れに早く気づくことができ、故障で休業することがなくなります。修理で作業時間をムダにすることがなくなります。掃除をすることには、もう一つ大きな効果があります。職場がきれいだと、従業員も働いていて気持ちが良くなるので、モチベーションが上がったり、定着率が上がったりします。来客があった時でも、汚い職場の会社よりきれいな職場の会社に注文したいと思うものです。

金額が大きいところ、予算と実際の差が大きいところから

コストダウンへの取り組みとしてオーソドックスなのは、金額が大きいところ、予算と実際の差が大きいところから取り組む、というものです。あらためて、製造原価計算書や損益計算書を見直してみてください。売上高に対して比率が大きい費用は何でしょうか。また、絶対額が大きい費用は何でしょうか。それらの費用に着目して、内訳を詳細に追いかけてムダな出費を減らしていきます。

ただし、このやり方には欠点があります。本当に必要な費用まで減らしてしまうと、事業に支障が出てしまいます。広告宣伝費や旅費交通費が大きいからといって一律○○%カットなどとすると、営業力が落ちて売り上げも下がってしまいます。

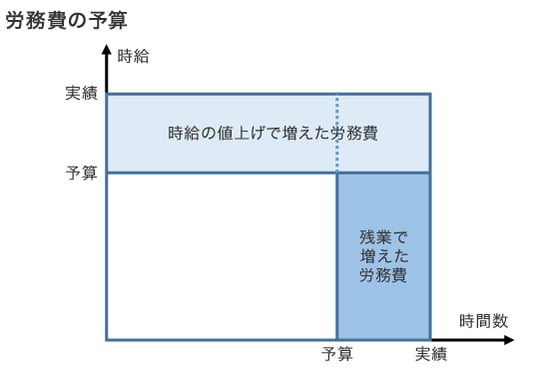

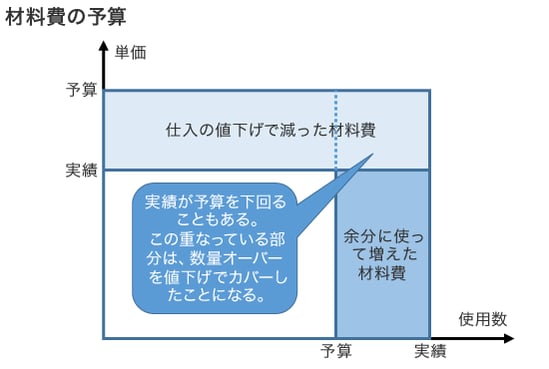

本来であれば、期初に予算を作成するときに、売上だけでなく費用ごとに「予算発生額」を決めておいて、決算をしたときそれぞれどれぐらいオーバーしたのかチェックする、という手順が必要になるのです。その費用が、数量×単価で決まるようなものであれば、金額だけでなく、数量と単価もそれぞれ予算で決めておき、予算オーバーの原因が数量にあるのか単価にあるのか分析できるようにできれば、なお良いでしょう。

そもそも予算はどう作成するのか

そもそも予算はどうやって作るのでしょうか。卸売業、小売業の場合は言わずもがな、商品別に売価を売上見込数にかけて積み上げれば売上予算が計算できます。売上原価は、商品別の仕入単価を売上見込数にかけて積み上げれば終わりです。粗利益(=売上-売上原価)以下は説明不要でしょう。ところが製造業では、まず売上見込量を生産見込量に直す必要があるのです。もちろん、製品別に計算して積み上げます。

生産見込量=期末製品在庫見込量+販売見込量-期首製品在庫見込量

総製造費用見込=生産見込量×見積原価

(見積原価=見積材料費+見積労務費+見積製造間接費)

売上原価見込=期首製品在庫見込金額+総製造費用見込-期末製品在庫見込金額

ここまで計算すると、見込労務費から総製造時間が出せるので従業員を増やす必要があるかどうかがわかります。もし、工場の持ち総労働時間(従業員全員の労働時間の合計)が足りないようであれば増員するか売上を減らす必要があります。逆に、工場の持ち総労働時間が多ければ営業にもっと受注するよう交渉することになります。言い換えるならば、製造業の予算編成は、予算編成部署が中心となって、営業と工場間のすり合わせで進めていく必要があるのです。

次回は、コストダウンの2回目として、損益分岐点のお話をしたいと思います。