第4回「テクノロジーをどう活用するか?」

はじめに

IoTやAI、データアナリティクスといったテクノロジーについて、キーワードはよく耳にするものの、自分の会社にどのように適用すればよいのかについて悩まれている会社は多いのではないでしょうか。

本稿では、特に原価管理という領域において、テクノロジーをどのように適用していくのか、現場で抱える課題と解決のイメージ、実現のためのポイントについて整理していきます。

1. 原価管理に必要な情報が集まらない

「原価管理のPDCAを実現したいが製造実績情報が集まらない」原価管理部門と現行業務の課題を整理する中では、このような話が聞かれます。

一方で、製造部門の方からは「求められる品質で納期に間に合うように製品を出荷することが最優先。その上、高い稼働率を維持できるように日々苦心しているのに、管理部門からこんな情報も欲しい、あんな情報も欲しいと言われても対応が難しい」といった声も聞こえてきます。

「目標を設定し、それに対する実績情報を収集・比較して、差異とその原因を明確にし、目標達成や原価低減につなげるPDCAを回す」コンセプトレベルでは各部門とも異論はないものの、実際の製造現場でどのような情報を取得すべきか、あるいは取得可能かについての議論を始めると、さまざまな意見が飛び交います。

QCDを守りながらできる限り生産量を増やしたい製造部門と、より多くの情報を活用して管理レベルを上げたい原価管理部門。従来の運用の中では、各部門の目標達成に向けたアクションが対立するケースが見受けられます。

例えば、製造部門の担当者が担当のラインで製品を製造し、作業終了時に作業日報等で記載して製造実績を報告しているような場合、稼働率が下がるような報告作業の増加については反発があります。また、日報の記載やマニュアルでのシステムへの結果入力では、入力漏れやミスも発生し、精度の高い情報を集めたいという原価管理部門の要求は満たせません。何とか精度を高めようと、担当者への教育や入力サポート機能の開発等に取り組んでも、かかる工数やコストの割には成果がでていないといったことも見受けられます。

これまでは、それらのバランスを取りながら(あるいは原価管理部門が妥協をしながら)、何とか最低限の管理を行ってきたというのが現状ではないでしょうか。

2.製造現場と原価管理を近づけるテクノロジー

しかし、テクノロジーを活用することで、これらのコンフリクトを解消することが可能になってきています。例えば、「製造実績の収集」や「差異分析・目標の見直し」といった業務で以下のような活用が想定されます。

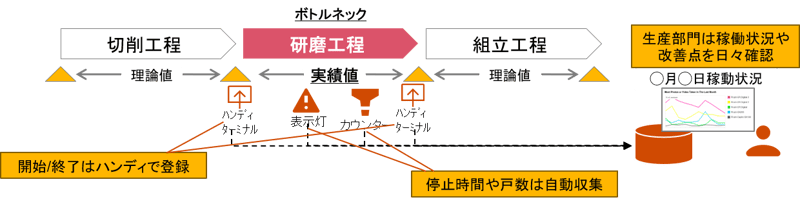

製造実績の収集

最近ではセンサー等の価格も下がり、小規模な工程の情報収集の自動化であれば、数十万円の投資から実現が可能です。情報の収集を自動化することで、製造部門の作業を増やすことなく、必要な情報を高い精度で原価管理部門が利用することができるようになります。

更に、自動化することで、製造現場での報告資料の作成等に割く時間を削減すことができるかもしれません。また、収集された情報を製造現場にタイムリーにフィードバックすることで、その日のうちに振り返りや改善策の検討をする時間に充てるといった使い方も考えられます。テクノロジーを活用することで、原価管理部門の要求を満たしつつ、製造部門としてもメリットがあるのであれば、両部門で同じベクトルを向いて取り組むことができるようになるかもしれません。

差異分析・目標の見直し

多くの製造会社では、標準原価計算が採用されていますが、原価差異の分析や目標値への反映までは手が回っていないケースをよく見ます。何千何万という自社の製品に対して、毎期、人の目で差異を確認して現場に改善を指示し、実績の中から異常値を取り除きながら目標値を見直していく作業には、膨大な手間がかかります。

しかし、日々、収集されている製造実績情報に対して、データアナリティクスを活用することで、設備、担当者、製品の製造方法等の要素から、原価にインパクトの大きい変動要因を特定し、異常値を取り除いた目標値を自動で提案させることも不可能ではありません。それにより、原価管理部門は、従来の原価の定期改訂作業から解放され、原低対象の製品に対してのアクションの検討やその進捗フォローをするといった活動にシフトしていくといったことも考えられます。

3. テクノロジー活用のポイント

もちろん、そのような環境を構築するためには、投資が必要になります。テクノロジーへの投資のハードルが下がってきたとはいえ、費用対効果を提示できなければ、会社として投資の判断はできません。また、具体的な効果が見えない段階では、工場の全ての工程で一斉導入するといった意思決定もできません。

そこで、多くの企業では、重要性の高い工程やラインから小さく始め、効果が上がることを短期間で示しながら、徐々に対象を拡げていくアプローチが現実的だと考えられます。その際、原価管理の観点だけではなく、不良数量や不良理由、ダウンタイムやその理由等、品質管理や納期遵守に必要な要素も取り入れ、製造部門を巻き込んで全社的な取り組みにすることが、活動を拡げていくためには重要です。

そして、将来的にどのような範囲でどのような管理を行っていくのか、目指すべき姿とその効果、現在の位置づけを示し、経営層にも理解を得ながら進めることが、実現のためのポイントになるのではないでしょうか。

さて、本稿ではテクノロジーをどう活用するか、そのイメージを整理してきましたが、そもそも、自社でどのような管理を目指すかが明確になっていなければ、取り入れるべきテクノロジーも明確になりません。次回は、本コラムのタイトルにもあるグローバル原価管理について、具体的に求められる要件をご紹介していきます。

第5回「グローバル展開した製造業における原価管理上の課題」 へ続く

第1回目から読む場合はこちら