第11回「工場IoTと原価管理」

はじめに

今日の製造業において、IoTの活用を意識していない企業はないでしょう。

また、労働人口の減少に伴い、生産性の向上は今や製造業において避けて通れない課題であり、IoT活用の成否によって企業の命運が分かれるかもしれません。

このコラムを目にされている方であれば、自身の所属される企業で何らかの取り組みは行われているでしょうし、既にいくつかの作業は自動化され、品質管理や生産性の向上の面で効果を実感されているかもしれません。

しかし、IoTを導入しても、本当に原価管理や経営管理に有用な情報が得られるのかどうか不透明というのが現状ではないでしょうか。

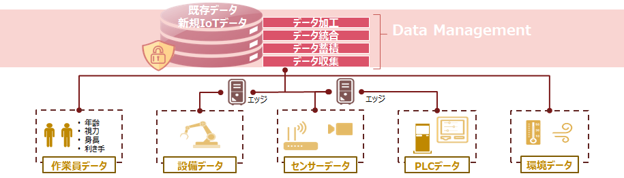

1.原価管理に必要なデータの収集方法

これまでは、製造部門が納期や品質基準を守ることを優先する中、原価管理上必要と思われる情報があったとしても、追加の工数をかけてまで収集することは難しいケースが多かったのではないでしょうか。

しかし、IoTの活用によって、製造現場の作業負荷を増やすことなく、むしろ減らしながら、これまで難しかったデータの収集や既存データの精度向上を図れるとしたら、原価管理の高度化の実現性は高くなると言えます。

具体的には、安価に入手できるようになったセンサーを製造ラインに設置し、対象ラインの完成数量だけでなく、材料の投入数量、不良数量といったこれまで収集の難易度が高かった数量情報を自動で収集することは、比較的初歩の取り組みとして実用化されています。

また、加速度センサーや重量センサーなどを利用して設備の稼働状況をモニタリングし、設備の稼働時間や停止時間の把握、設備の停止理由の区分までを自動化し、設備ごとの稼働率を自動で算定することも可能です。

さらには、ネットワークに接続されたカメラを製造現場に配置し、カメラからの映像を基に作業員の行動を画像認識・分析し、これまで収集が難しかった作業員の作業実績時間についても利用可能な精度で収集できる環境になってきています。

これらに加えて、これまで分析に使用されなかったような製造現場の温度や湿度、圧力などの環境データを組み合わせることで、新たな原価低減のポイントを見つけることができるかもしれません。

図表1:IoTによるデータの収集と活用

なお、このようなメリットが考えられるIoTの活用ですが、どのような方法でデータ収集を始めるべきかを悩まれている場合は、まずはネットワークカメラの活用から始めることを推奨します。

製造ラインの状況をカメラで撮影し、画像識別することで数量や作業員の情報収集が可能です。そこで必要な情報にアタリをつけ、効果が確認されたポイントから専用のセンサーにより精度を上げていくといった進め方は、初期の投資コストを抑えられることもあり、取り組みやすいアプローチだと考えられます。

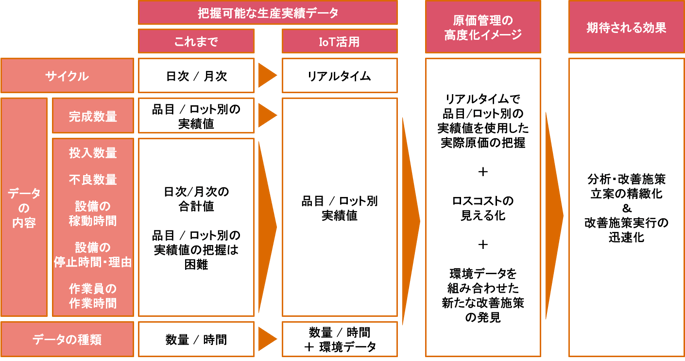

2.IoTで収集したデータ活用による原価管理の高度化

このように、IoTを活用し、これまで収集が困難であった実績値がリアルタイムかつ高い精度で把握できるようになることで、原価管理の在り方が大きく変わる可能性があります。

製造現場の活動を反映した実際原価/原価差異、ロスコストが、詳細にリアルタイムに把握可能となれば、分析や改善施策の検討・実行の精緻化・迅速化につながることが考えられます。数量情報のままでも有用ですが、さらに原価情報となることで、施策実施の優先順位の判断や効果の評価を金額を尺度として行うことが可能となります。

図表2:データ活用で期待される原価管理の高度化

例えば、作業の担当者が、実施している作業が効率的であったかどうかを1日の業務が終わってから振り返るのではなく、作業中にリアルタイムでフィードバックを受けることで、ロスや生産性の低下を最小限にとどめることができるかもしれません。

また、品目/ロット別の実際原価を蓄積することで、ロットごとに原価のバラつきの大きい品目の特定が可能となります。原価のバラつきが大きい品目ほど、原価低減の効果が見込めることから、どの品目を優先して改善施策の検討を行うべきなのか、優先度が明確になります。

さらに、加工している品目のロットごとに、完成数量だけでなく、材料の投入数量や不良数量、設備の稼働時間や停止時間・理由、作業員の作業時間の実績を把握することで、原価の増減の要因が、設備にあるのか、人の作業にあるのか、あるいは使用する材料にあるのかといったことを分析し、改善施策につなげることができます。

また、加工設備の刃先に加わる圧力や累積加工数量など、これまで利用されていなかった環境データと組み合わせることにより、新たな改善施策を発見することも期待できます。

3.IoTの活用に向けた課題

<チャージレートの粒度の見直し>

このようにIoTの活用が進んでいくと、本当に管理に役立つ粒度で原価情報の収集ができるようになりますが、生産部門主導のIoT導入に任せておくだけでは、改善されない課題があります。

それは加工費用の賦課に関連するチャージレートの問題です。

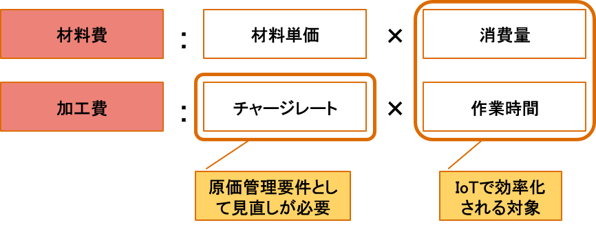

多くの企業では、製品別の原価を把握する上で、原材料費と加工費(労務費、経費など)に分解し、原材料費は直課、加工費は製品に配賦するといった方法で原価を計算しています。

一般的には、材料費については、製品に使用される原材料の単価×消費量で算定され、加工費については、ある程度の費用区分ごとにチャージレートを作成し、作業時間などによって製品に紐づけるといったケースが多いと思います。

図表3:IoT導入が材料費・加工費の算定にもたらす影響

原材料の単価については、把握もしやすく、原価の大きな部分を占める要素であるため、現行も適切に管理されている会社は多いでしょう。

また、材料の消費量や人/設備の作業時間については、IoT活用により粒度/精度が向上してくるポイントになります。

一方、チャージレートについては、本来は、ライン/設備単位で人の配置や設備費が大きく異なるにも関わらず、過去の担当者が定義した工場や工程といった粒度をそのまま使用し続けているかもしれません。

IoTを利用して設備単位で精度の高い作業時間が収集できるようになったとしても、その設備での加工に関連しない他の設備の費用も含んだチャージレートのままでは、製造活動を適切な原価で評価できない可能性があります。

また、製造間接費についても配賦ルールの前提が大きく変わっているにもかかわらず、何年も見直されていないかもしれません。

加工費の算定においては、IoT導入とあわせて、チャージレートの見直しも実施する必要があると考えられます。

<原価管理要件の検討とIoT導入のスピード感>

IoTの導入にはスピード感も求められるため、納期(D)/品質(Q)の要件の整理と同時に、原価情報(C)の収集要件を明確にする必要があります。

しかし、経営判断にも使用される原価情報については、生産現場の管理要件だけでなく、経営層の要求を盛り込むことが求められます。また、拠点間の比較可能性も考慮した管理粒度やグローバルでの管理方針などを定めなければならず、方針決定には長い時間がかかると考えられます。

そのため、生産部門と同じタイミングでIoT導入の検討を始めると、原価管理の要件整理が完了するまでIoTの導入を待つ、または生産部門の要件でIoTを導入した後に、追加で原価管理の要件を盛り込むといったことになりかねません。

そのような事態を避け、生産管理の要件と足並みをそろえてIoT導入を進めるためには、時間のかかる原価管理要件の検討に先行して着手することが望ましいと考えられます。

4.原価要件も含めたIoT導入の進め方

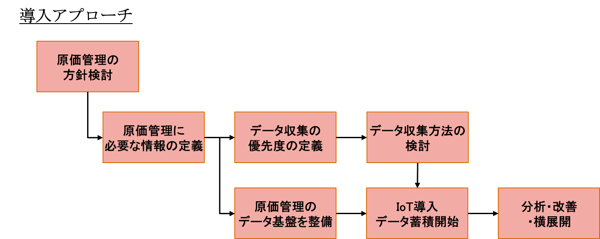

工場へのIoTの導入と原価管理への活用について整理してきましたが、原価管理の方針検討に先行して取り組む必要がある点や、チャージレートなどの必要な情報の定義に時間を要することを想定し、以下のような導入アプローチが必要だと考えます。

まず、将来目指すべき原価管理の方針を明確にし、次に、チャージレートの見直しも含めた原価管理の観点で必要な情報を定義します。さらに、IoTでのデータ収集方法の検討やデータ基盤の整備を行うことで、工場のIoT導入と合わせて、原価管理の高度化につなげることができます。

図表4:原価管理へのIoT導入のアプローチ

また、導入を進めるにあたっては関係者を巻き込むことが重要となります。

方針検討の際には、現場の意見だけでなく経営者の要件を取り込む必要があり、IoTへの投資も含めて推進へのサポートを得ることが必要です。

データ収集の優先度や収集方法を決めるためには製造現場との対話が欠かせませんし、また収集するデータを活用するためにはデータの基盤整備などにおいてIT部門の協力が不可欠です。

競合他社との差別化のためにIoT導入にはスピード感が求められる一方、原価管理の方針やルールなど、多岐にわたる検討・調整が求められるため、道のりは長く感じられるでしょう。

しかし、これらを乗り越えた先には、これまでとは次元の異なる原価管理が可能になるかもしれません。

今回ご紹介したIoT導入により収集される新たなデータを踏まえ、次回は、原価の分析をテーマとしてデータの活用方法について紹介します。

第1回目から読む場合はこちら