第10回「原価算出を目的とした生産実績データの収集・把握」

はじめに

前回のコラムでは、使える原価情報とするための必要なデータを紹介しました。原価改善施策まで落とし込むには、どの工程で、どの製品を作るときに、どんな要因で原価が変動しているのかを特定する必要があり、工場の現場で言えば、原材料消費量、段取り時間、加工時間といったデータがリアルタイムで把握できることが理想的であると述べました。

そんな原価算出のための生産実績データを網羅的に把握することの必要性や対応策について検討してみるのが今回のテーマです。

1. 収集すべきデータ、収集する必要性の少ないデータ

そもそも、すべての生産実績データを揃えるべきなのでしょうか。もちろん、実際原価計算をするにあたって、原価情報が細かく揃っていることは理想的です。しかし、全工程の受払いや生産実績の精緻なデータを網羅的に収集することは現実的ではありません。原価情報を収集する目的は、原価を正確に把握し、原価低減や価格決定につなげていくことにあります。その目的に照らすと、以下のようなケースは、実績データを収集しなくても理論値で代用することで十分と言えます。

- 制約工程でない作業

制約工程は、製造活動における能力や効率が低い部分であり、作業に詰まりが生じる場所です。制約工程の改善によって時間効率を上げることで、全体の生産量が増え、原価低減につながるので、生産実績データ収集の意義が大きいと言えます。

逆に、制約工程でない作業の場合、工程改善の優先度が下がるため、適用できる理論値で問題ないでしょう。制約工程でない作業のデータを細かく収集し、改善を推し進めても、制約工程の詰まりを解消しない限り、全体の生産量が改善することはありません。 - ブレが生じない作業

ブレやバラツキが生じる作業は、安定的な生産ができていないことを意味し、この要因を解析するための生産実績データは収集すべきです。

一方、ブレが生じないのであれば、「ブレない」理論値を使うことでよいでしょう。機械が作る工程において投入量や稼働時間があらかじめ設定できる場合、機械の設定値を理論値として用いることができます。ブレやバラツキが生じていて、原価低減など改善余地の大きい作業の実績データ収集に労力を傾けるべきです。

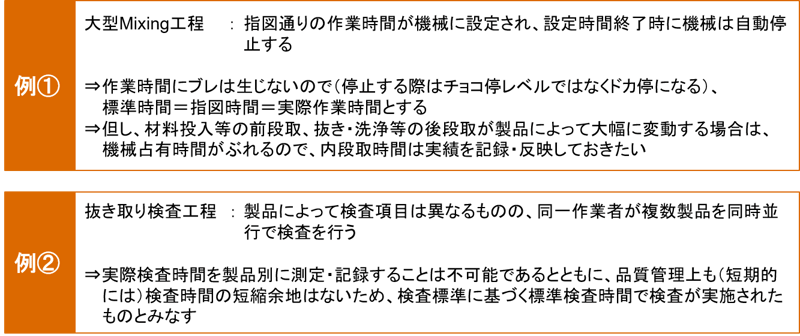

図表1例①の大型Mixing工程では、指図通りの作業時間が設定でき、常にミキサーの最大容量を投入するので、標準時間を作業時間、指図量を投入量とみなすことができます。

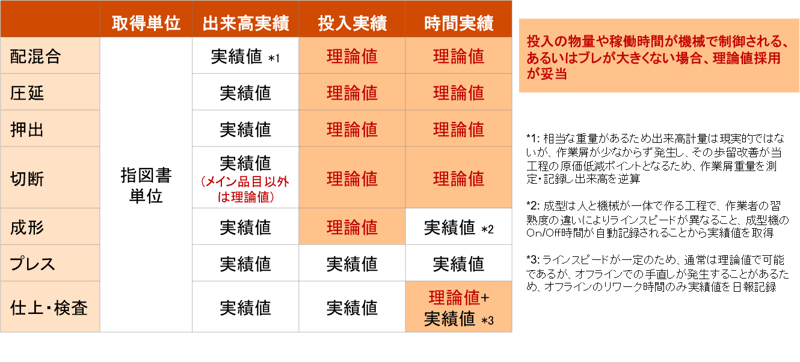

また、図表2は加工プロセスと理論値と実績値の切り分け例を示したものです。作業時間や投入の物量が機械で設定できる場合、理論値が適用できます。 - 複数製品を同時に扱い、個々の製品別時間の把握が困難な作業

データの測定が難しいケースです。同じ作業者が複数製品を同時に処理するケースがこれにあたります。図表1の例②のようなケースがこれにあたります。「この製品の処理にかかったのは〇秒、この製品は〇秒」といった具合に計測し、記録し続けていくのは困難です。その工程がボトルネックになっていない、あるいは大きなバラツキを生んでいない限り、そのような計測から得られる成果は少ないため、標準時間といった理論値を適用することでよいでしょう。

図表1:工程別に分類した収集する必要があるデータ例

図表2:加工プロセスと理論値と実績値の切り分け例

2. 何を深堀りして分析するのか、その見極めが重要

原価算出のための生産実績データすべてを網羅することが現実的でない以上、データ収集対象を絞り込むことが必要です。ただ、自社の工場で、収集すべき項目と収集する必要性の低い項目について明確に整理されている企業は少ないのではないでしょうか。日報に記載する項目が増え、付帯作業だけが増えてしまっていたり、データは収集しても施策に生かされていなかったりといったケースはあまりにもったいないと言えます。

データ収集から原価低減までの一連のプロセスをストラテジックに回していく上で、「現場の原価低減は製造部門の責任」と任せきりにするのではなく、本社部門や原価管理部門が製造部門とタッグを組んで、自社のコスト構造や原価低減の余地があるポイントを明確にしていくことから取り組み始めるべきです。大きなバラツキを生んでいる部分はどこか、ボトルネックが発生している部分はどこかを見極め、図表3に示したようにもっとも改善余地の大きいところをねらってデータ収集を進めていくことが賢明です。

図表3:大きなバラつき・ボトルネックを生んでいる部分を見極めてデータを収集

3. 原価管理のための実績データ収集を支えるテクノロジー

原価低減施策につながる原価情報を見極め、大きな改善につながる見込みがあれば、コストをかけてでも生産実績データを収集すべきでしょう。そのコストは属人的な部分が多く、工員が都度計器を見てデータを収集する、実績値を日報に反映して記録を継続するというのが典型例ではないでしょうか。ところが、今日、センサー技術の向上を背景に、製品の品質やコストを左右するデータを、リアルタイムに、より安価に、人手を介さず正確に収集していくことが可能になってきています。生産実績データの収集におけるQCD(Quality:正確に,Cost:安価に,Delivery:リアルタイムに、高頻度で)を飛躍的に向上させ、収集すべき原価情報の網羅的な把握を一段と押し進める契機となるでしょう。このようなセンサー技術に代表されるIoT技術と原価管理の動向を次回のテーマとします。

第11回「工場IoTと原価管理」 へ続く

第1回目から読む場合はこちら